Tự động hóa

PLC S7 200_Bài 11: Điều khiển trình tự

11. Điều khiển trình tự

11.1 Cấu trúc chung của một chương trình điều khiển

Trong phần này đề cặp đến việc tổ chức và cấu trúc cho chương trình PLC, nghĩa là trong chương trình điều khiển gồm các phần có liên quan đến các vấn đề như các chế độ hoạt động, các chức năng cơ bản, trình tự xử lý, kích hoạt các ngõ ra, hiển thị trạng thái theo trình tự sau:

- Bắt đầu chương trình

- Các chế độ hoạt động và các chức năng cơ bản

- Khởi tạo vị trí cơ bản.

- Các điều kiện cho phép của ngõ ra.

- Mạch logic điều khiển.

- Kích hoạt các ngõ ra.

- Xuất các chỉ thị, chỉ báo.

- Kết thúc chương trình.

- Đoạn chương trình điều khiển chế độ hoạt động

- Khởi tạo vị trí cơ bản

Các thiết bị vật lý được điều khiển đều có vị trí cơ bản, ví dụ khi các cơ cấu tác động ở các trạng thái OFF và các công tắc hành trình ở vị trí hở. Tất cả các yếu tố này có thể được tổ hợp logic với nhau để báo hiệu và khởi tạo vị trí cơ bản, và được lập trình như là một bước trong chuỗi trình tự.

- Đoạn chương trình chức năng khởi động hay dừng quá trình điều khiển.

Hầu hết các điều khiển trong công nghiệp đều có nút khởi động (START) và nút dừng (STOP) mà có thể lập trình cho hành vi của chúng. Các nút này được lập trình bằng các tiếp điểm logic thực hiện khởi động hay dừng toàn bộ hoạt động điều khiển của PLC. Cũng có thể có một công tắc bằng tay để cho phép hay không cho phép các ngõ ra, dùng khi kiểm tra chương trình.

- Đoạn chương trình xử lý điều khiển

Đây là phần chính của chương này, bao gồm việc thiết kế và lập trình các điều khiển dùng cơ chế trình tự hay logic tổ hợp. Các kết quả của sự tổ hợp logic trên thường không trực tiếp kích các cơ cấu chấp hành, mà thông qua các ô nhớ trung gian.

- Đoạn chương trình kích các ngõ ra

Các tín hiệu ngõ ra dùng để kích cơ cấu tác động được khoá lẫn bởi các ô nhớ trung gian hình thành từ các đoạn chương trình xử lý điều khiển.

- Đoạn chương trình xuất các chỉ thị, chỉ báo

Các trạng thái của quá trình hoạt động thường được biểu thị bằng đèn, chuông…để người vận hành máy có các quyết định thích hợp.

Việc lập trình theo cấu trúc như trên nhằm làm cho chương trình điều khiển có độ tin cậy cao hơn, dễ hiểu hơn, cho phép xác định lỗi nhanh chóng và rút ngắn được thời gian bảo trì, sửa chữa.

11.2 Điều khiển trình tự

11.2.1 Giới thiệu

Trong công nghiệp, hầu hết các dự án điều khiển xảy ra một cách trình tự, khâu xử lý sau chậm hơn khâu xử lý trước một khoảng thời gian xác định. Ví dụ như quá trình chuyển động mới bắt đầu nếu như một quá trình khác được kết thúc.

Vấn đề này có thể được giải quyết bằng điều khiển liên kết, với việc kết nối cứng các điều kiện trong chương trình. Nhưng ở đây chỉ ra rằng từ một khuôn khổ điều khiển đã biết thì việc giải quyết vấn đề bằng điều khiển liên kết là rất khó đọc chương trình và việc tìm lỗi phải mất nhiều thời gian.

Nếu một dự án được thực hiện theo phương pháp điều khiển trình tự thì cấu trúc chương trình có thể nhận biết một cách dễ dàng và dự án có thể được biểu diễn bằng hình ảnh. Điều khiển trình tự giúp cho người đọc đọc chương trình một cách dễ dàng, chương trình điều khiển được trình bày theo cấu trúc, ưu điểm của nó là giúp cho việc lập trình, thay đổi và tìm lỗi các dự án một cách có hiệu quả.

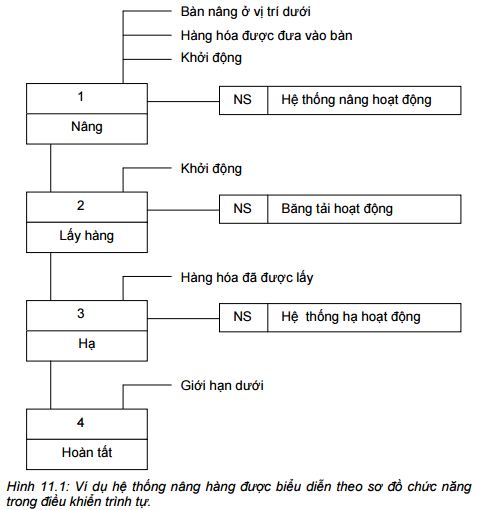

Để dễ hiểu ta xét Một hệ thống nâng hàng hoạt động như sau :

Bàn nâng ở vị trí dưới và hàng hoá sẽ được đưa vào bàn nâng. Nếu nút khởi động được ấn thì bàn nâng được hệ thống nâng đưa lên cao, khi lên đến giới hạn trên thì hệ thống nâng ngừng lại và băng tải trên bàn nâng hoạt động kéo hàng hoá đưa sang bộ phận khác. Sau khi hàng hoá được lấy xong thì băng tải dừng, lúc này bàn sẽ được hạ xuống khi đến vị trí dưới thì dừng lại,và một quá trình mới lại bắt đầu. Từ yêu cầu công nghệ của hệ thống nâng hàng này ta có thể biểu diễn theo phương pháp điều khiển trình tự như ở hình 11.1.

Ưu điểm của phương pháp điều khiển trình tự là:

- Thiết kế, lập trình nhanh và đơn giản.

- Cấu trúc chương trình rõ ràng.

- Thay đổi dễ dàng trình tự thực hiện.

- Nhận biết nhanh chóng các nguyên gây ra lỗi.

- Nhiều kiểu hoạt động khác nhau có thể thực hiện được.

Từ các ưu điểm này mà trong thực tế rất nhiều bài toán điều khiển được giải quyết bằng phương pháp điều khiển trình tự. Điều khiển trình tự có thể chia làm hai loại:

– Điều khiển trình tự theo thời gian .

– Điều khiển trình tự theo quá trình .

Điều khiển trình tự theo thời gian :

Ở điều khiển trình tự theo thời gian thì điều kiện chuyển tiếp chỉ phụ thuộc vào thời gian. Các khâu định thời, bộ đếm thời gian…để tạo ra điều kiện chuyển tiếp.

Điều khiển trình tự theo quá trình :

Ở điều khiển trình tự theo quá trình thì điều kiện chuyển tiếp phụ thuộc vào các tín hiệu của thiết bị được điều khiển. Các thông báo về từ các sự kiện của xử lý có thể là vị trí van các bộ giám sát hoạt động, lưu lượng áp suất, nhiệt độ, độ dẫn, độ nhờn …Trong nhiều trường hợp các thông báo về từ việc xử lý phải được biến đổi thành tín hiệu nhị phân .

Một dạng của điều khiển trình tự phụ thuộc vào quá trình xử lý của điều khiển theo hành trình, điều kiện chuyển tiếp của nó chỉ phụ thuộc vào các tín hiệu hành trình của thiết bị được điều khiển .

11.2.2 Phương pháp lập trình điều khiển trình tự

Các bước thiết kế chương trình trình tự cho PLC như sau :

- Quá trình điều khiển được diễn đạt bằng lời.

- Sự mô tả đó được chuyển sang dạng lưu đồ hay sơ đồ chức năng.

- Đến giai đoạn này, các điều kiện logic dễ dàng được xác định, sau đó được chuyển sang biểu thức boolean biểu diễn từng trạng thái của quá trình trình tự.

- Cuối cùng biểu thức boolean được chuyển đổi sang chương trình trong PLC.

Sự diễn đạt bằng lời hay ghi ra giấy mô tả quá trình điều khiển thường dài, khó theo dõi và không chính xác. Như đã đề cặp, toàn bộ quá trình điều khiển sẽ dễ hiểu hơn khi nó chia thành những đơn vị con (sub-units) hay xử lý con (sub- processor). Mỗi đơn vị con sau đó có thể được xây dựng theo dạng trình tự và khóa lẫn để thực hiện một chức năng nào đó theo yêu cầu. Cần có các phương pháp để mô tả hệ thống trình tự như trên sao cho rõ ràng và dễ theo dõi quá trình hoạt động.

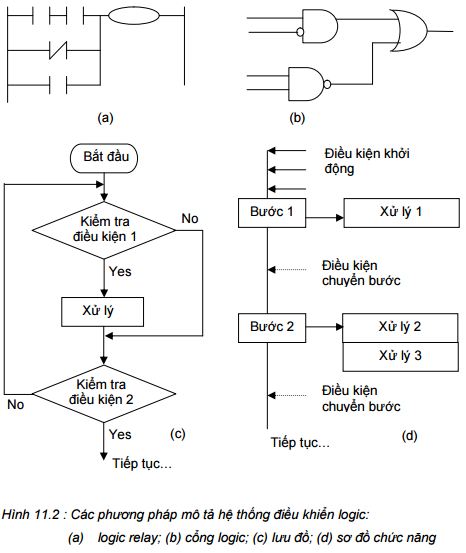

Các phương pháp diển đạt có thể tuỳ chọn: logic relay (relay logic diagram), cổng logic (logic schematics), lưu đồ (flowcharts) và sơ đồ chức năng (function charts) như hình 11.2. Các phương pháp này không thay thế cho bước diển đạt bằng lời mà nó hỗ trợ rất nhiều cho bước này. Việc áp dụng phương pháp nào tuỳ thuộc chủ yếu vào kinh nghiệm về phương pháp đó. Người phân tích thiết kế hệ thống có kiến thức tốt về kỹ thuật số hay về máy tính thì thường dùng 3 phương pháp sau, còn phương pháp logic relay được dùng đối với những người quen với thiết kế mạch relay.

- Phương pháp logic relay và cổng logic

Cả hai phương pháp có liên hệ trực tiếp đến mạch vật lý, nên việc dùng PLC để thay thế hệ thống relay truyền thống là lý tưởng. Các phương pháp này thường dùng cho hệ thống điều khiển dùng tổ hợp các ngõ vào hay các hệ thống trình tự qui mô nhỏ vì sơ đồ biểu diển cho trình tự qui mô lớn phức tạp và khó theo dõi.

- Phương pháp biểu diển theo lưu đồ

Phương pháp này thường dùng khi thiết kế phần mềm cho máy tính, nhưng lại phổ biến để biểu diển trình tự hoạt động của hệ thống điều khiển. Lưu đồ có quan hệ trực tiếp đến sự mô tả bằng lời hệ thống điều khiển, chỉ ra

từng điều kiện cần kiểm tra từng bước và các xử lý trong các bước đó theo chuỗi trình tự. Các xử lý trong lưu đồ được ghi trong 1 ô chữ nhật, trong khi các điều kiện được ghi vào ô hình thoi. Tuy nhiên, phương pháp này chiếm nhiều không gian khi biểu diễn hệ thống điều khiển lớn và trở nên nặng nề.

- Phương pháp sơ đồ chức năng

Phương pháp này ngày càng trở nên phổ biến để biểu diễn các hoạt động trình tự, cho phép thể hiện chi tiết về các xử lý cũng như trình tự các hoạt động trong quá trình điều khiển. Với với cách dùng các ký hiệu gọn và cô đọng, phương pháp này có được ưu điểm của các phương pháp trên, việc biểu diển bước tiến trình hoạt động mạch lạc và rõ ràng. Trong từng bước ta có thể ghi ra các điều kiện set và reset, điều kiện chuyển trạng thái và các tín hiệu điều khiển khác. Sơ đồ chức năng còn thể hiện đắc lực khi kiểm tra và thử hệ thống.

- Đại số Boolean

Cho dù dùng phương pháp nào đi nữa, một khi các chức năng đã được đặc tả rõ ràng thì chúng phải được chuyển đổi sang dạng mà từ đó có thể chuyển thành chương trình PLC. Quá trình này được thực hiện bằng cách chuyển đổi các chức năng thành 1 chuỗi liên tiếp biểu thức boolean, và từ đó chuyển thành ngôn ngữ PLC. Một khi quen với kỹ thuật này, ta có thể dễ dàng chuyển đổi sự đặc tả chức năng thành biểu thức boolean bất kể là nó được đặc tả bằng phương pháp nào.

Ta cũng có thể đặc tả toàn bộ hệ thống điều khiển logic bằng biểu thức boolean, mặc dù việc dùng biểu thức Boolean thường kém hiệu quả về mặt thời gian thiết kế và không dể hiểu đối với những người chưa có kinh nghiệm về các hệ thống điều khiển. Giải pháp dùng Boolean dù sao đi nữa cũng tiết kiệm được không gian biểu diển trên giấy khi thiết kế.

Trong các phương pháp lập trình cho điều khiển trình tự trên thì phương pháp sơ đồ chức năng có ưu điểm hơn các phương pháp khác. Cho nên chương này chọn phương pháp sơ đồ chức năng để làm cơ sở chính cho việc thiết kế điều khiển trình tự.

11.3 Các thủ tục tổng quát để thiết kế bài toán trình tự

Trong bài toán điều khiển trình tự, để thực hiện một cách có hệ thống công việc điều khiển và tránh tối đa những thiếu sót, nhầm lẫn thì thủ tục để thiết kế bài toán trình tự bao gồm các bước như sau:

Bước 1: Xây dựng sơ đồ phối hợp thao tác công nghệ của máy hoặc hệ thống thiết bị cần điều khiển.

Đây là công việc có yêu cầu tương tự như khi bắt tay vào việc thiết kế một máy mới. Người thực hiện sẽ căn cứ vào yêu cầu hoạt động của máy để từ đó hình dung và phân tích ra một trình tự các thao tác thật chi tiết của các khâu chấp hành hoặc từng bộ phận chấp hành của máy cũng như sự hoạt động giữa chúng.

Quá trình phân tích và thực hiện việc phối hợp các chuyển động hoặc các thao tác thường được thực hiện dưới dạng một sơ đồ phối hợp. Sơ đồ được thực hiện dưới dạng các dải hình chữ nhật đặt kế tiếp nhau. Mỗi dải tượng trưng cho diễn biến theo thời gian quá trình hoạt động của một khâu chấp hành hoặc một bộ phận chấp hành nhằm thực hiện một thao tác công nghệ nào đó.

Sơ đồ phối hợp các thao tác công nghệ cho phép người thiết kế hình dung toàn bộ quá trình hoạt động của máy hoặc của hệ thống thiết bị bao gồm trình tự các thao tác và thời điểm bắt đầu cũng như kết thúc thực hiện của từng thao tác. Sơ đồ phối hợp này sẽ là cơ sở cho việc soạn thảo chương trình điều khiển trên PLC cũng đồng thời là tài liệu gốc cho việc hiệu chỉnh sự làm việc máy hoặc hệ thống về sau.

Bước 2: Lập sơ đồ khối điều khiển trình tự.

Căn cứ vào sơ đồ phối hợp các hoạt động hoặc các thao tác của các bộ phận chấp hành trên máy thiết kế, người cán bộ kỹ thuật sẽ thực hiện một công việc tương tự tiếp theo là lập sơ đồ khối điều khiển trình tự (dạng lưu đồ (flowchart) hoặc sơ đồ chức năng (funtion-chart)). Công việc này là một bước tiếp cận hơn nữa của quá trình điều khiển. Tuỳ theo mức độ quen sử dụng cách biểu diễn nào mà người thiết kế sẽ lựa chọn các phương pháp biểu diễn quá trình điều khiển để mô tả chuỗi trình tự các thao tác công nghệ cũng như các tín hiệu điều khiển cho từng thao tác.

Bước 3: Chuẩn bị phần cứng và mô tả các tham số vào/ra.

Công việc lựa chọn các cơ cấu chấp hành như lựa chọn các loại động cơ, xylanh khí nén hoặc xylanh dầu ép, lựa chọn các loại van điều khiển,…, có liên quan mật thiết với quá trình điều khiển đã tổng hợp do nhiều yếu tố như đặc tính kỹ thuật của cơ cấu tác động có phù hợp với máy thiết kế hay không, kết cấu có phù hợp hay không, không gian có cho phép bố trí loại cơ cấu tác động đó hay không; và một yếu tố quan trọng có tính chất quyết định là thời gian và tốc độ đáp ứng của cơ cấu tác động được lựa chọn có phù hợp, thỏa mãn với yêu cầu phối hợp trên máy hay không.

Người thiết kế phải lựa chọn kỹ để tìm kiếm các cơ cấu tác động phù hợp nhất và mô tả đầy đủ các thông số kỹ thuật của cơ cấu tác động, chẳng hạn như các giá trị điện áp, dòng điện tác động vào động cơ điện hay tác động vào các van điện từ điều khiển các van khí nén. Các tín hiệu trên có liên quan mật thiết với các tín hiệu ngõ ra của PLC. Tương tự, các tín hiệu từ các cảm biến; phản ánh trạng thái của cơ cấu tác động, được đưa đến các ngõ vào của PLC.

Thông qua việc lựa chọn và mô tả các tham số vào/ ra này, người thiết kế sẽ cung cấp các số liệu cần thiết cho việc thiết kế các mạch giao tiếp giữa PLC với mạch công suất của các cơ cấu tác động, xác định số ngõ vào/ ra để lựa chọn PLC thích hợp.

Bước 4: Lập trình.

Với đầy đủ các dữ liệu được cung cấp từ các bước thực hiện ở trên, công việc tiếp theo của người lập trình là soạn thảo chương trình điều khiển cho PLC để thực hiện việc điều khiển máy hoặc hệ thống hoạt động đúng cho chu trình đã thiết kế. Tuỳ theo khả năng quen sử dụng loại ngôn ngữ lập trình trên PLC nào mà người lập trình sẽ chọn lựa để soạn thảo chương trình. Với các chương trình đơn giản, các phần mềm của các hãng cho phép biên dịch được chương trình được viết từ ngôn ngữ này sang ngôn ngữ khác.

Bước 5: Chạy thử và hoàn chỉnh chương trình.

Đây là công việc hết sức tự nhiên phải thực hiện sau khi lập trình. Việc chạy thử chương trình được thực hiện trong 2 chế độ:

Chế độ giả lập (chế độ offline): Cho chạy chương trình và theo dõi đáp ứng của các ngõ ra thông qua các đèn LED. Đèn LED ở ngõ ra cụ thể sẽ biểu thị cho tín hiệu xuất ở ngõ ra cho cơ cấu tác động và đáp ứng của chúng.

Chế độ thực (chế độ online): Sau khi đã chạy thử và điều chỉnh chương trình trong chế độ giả lập hoàn hảo. Chuyển chế độ hoạt động trên PLC và nối phần mạch giao tiếp với mạch công suất để điều khiển máy chạy trong chế độ thực. Trong chế độ này, với các đáp ứng thực của các cơ cấu tác động khi không tải và khi có tải sẽ giúp cho người lập trình hiệu chỉnh chương trình lần cuối trước khi đưa vào vận hành thực sự trong sản xuất.

11.4 Cấu trúc của bài toán điều khiển trình tự

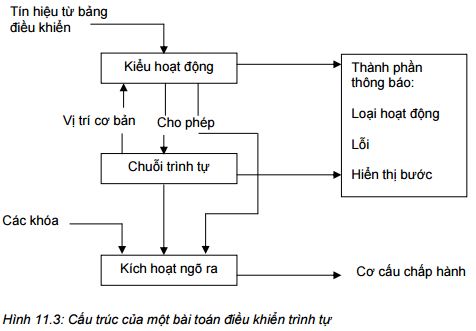

Một bài toán điều khiển trình tự có thể chia làm 4 phần :

- Chuỗi trình tự

- Kiểu hoạt động

- Các thông báo

- Kích hoạt ngõ ra .

Mối liên hệ giữa các phần được biểu diển theo sơ đồ hình 11.3.

11.4.1 Chuỗi trình tự

Hạt nhân của điều khiển trình tự là chuỗi trình tự. Chương trình điều khiển theo các bước đã biết được xử lý ở đây. Các bước trình tự riêng lẻ được kích hoạt phụ thuộc vào điều kiện chuyển tiếp.

11.4.2 Kiểu hoạt động

Điều kiện cho các chế độ hoạt động khác nhau được xử lý trong phần kiểu hoạt động. Các loại hoạt động sau thường được sử dụng trong kỹ thuật điều khiển .

- Chế độ tự động:

Trong chế độ tự động, sau khi tín hiệu khởi động được kích hoạt thì trình tự điều khiển xảy ra ở các chuỗi trình tự hoàn toàn tự động không cần đến bảng điều khiển . Cơ cấu chấp hành sẽ được điều khiển theo chuỗi trình tự .

- Chế độ tay hay hoạt động theo bước

Trong chế độ hoạt theo từng bước thì chuỗi trình tự được chuyển tiếp bằng tay .Ở chế độ này còn có thêm sự phân biệt : chuyển tiếp có điều kiện và chuyển tiếp không điều kiện. Chế độ làm việc này dùng để kiểm tra chương trình trong vận hành và xử lý lỗi .

- Chế độ thiết bị

Trong chế độ này, từng cơ cấu chấp hành có thể được tác động bằng tay mà không phụ thuộc vào chương trình điều khiển. Các khóa an toàn vẫn có hiệu lực trong chế độ này.

Các chế độ làm việc khác nhau được điều khiển ở bảng điều khiển. Tùy theo chế độ hoạt động được điều chỉnh mà chuỗi trình tự xuất lệnh và phần thông báo tiếp nhận tín hiệu dưới dạng tín hiệu sẳn sàng, tín hiệu chuyển tiếp, tín hiệu khóa và tín hiệu hiển thị.

Đối với mỗi chế độ hoạt động thường phải chú ý đến qui tắc an toàn.

Các qui tắc an toàn nhất có thể được tóm tắt sau đây :

- Các tình trạng nguy hiểm gây tai nạn cho người, máy móc cũng như vật liệu phải được tránh.

- Máy móc phải được ở trạng thái đứng yên (không hoạt động) khi nguồn có điện trở lại nếu xảy ra tình trạng mất điện.

- Các công tắc dừng khẩn cấp và các công tắc giới hạn an toàn phải luôn ở trạng thái sẳn sàng khi có sự cố. Bởi vậy các thiết bị bảo vệ này cần phải có tác dụng trực tiếp đến phần công suất của cơ cấu chấp hành.

- Trong trường hợp xảy ra sự cố đứt dây hay nối đất thì hệ thống khôngđược phép tự khởi động cũng như không được phép hoạt động.Các qui tắc chung này được thực hiện tùy theo mỗi nhiệm vụ điều khiển.

11.4.3 Các thông báo

Trong phần chương trình này, các thông báo cần thiết của điều khiển được đặt ở bảng điều khiển. Các thông báo điều khiển bao gồm chỉ thị chế độ hoạt động được đặt, chỉ thị số bước hiện hành và chỉ thị lỗi xảy ra.

11.4.4 Kích hoạt ngõ ra

Các lệnh thực hiện các bước đơn của chuỗi trình tự được kích hoạt trong phần chương trình xuất lệnh, đồng thời nó được liên kết với tín hiệu sẳn sàng của phần chế độ hoạt động và các tín hiệu khóa từ quá trình xử lý. Ở đây cần lưu ý đến các lệnh điều khiển bằng tay của cơ cấu chấp hành trong chế độ hoạt động thiết bị.

- Đặc điểm của điều khiển trình tự:

Các đặc điểm quan trọng nhất của điều khiển trình tự có thể kể ra như sau :

- Các bước trình tự được thực hiện kế tiếp nhau theo một trình tự xác định cho trước. Trình tự này chỉ có thể bị ảnh hưởng khi có tín hiệu “cho phép chuỗi trình tự ”và “reset chuỗi trình tự”.

- Khi có tín hiệu “cho phép chuỗi trình tự” và điều kiện chuyển tiếp được tác động thì bước sau được thực hiện.

- Việc đóng mạch cho bước kế tiếp phụ thuộc vào điều kiện chuyển tiếp được điều khiển từ quá trình hay thông qua các điều kiện thời gian. Khi bước sau được set thì bước trước đó phải bị reset.

- Các lỗi trong một chuỗi trình tự có thể được xác định và phân tích một cách nhanh chóng. Việc tìm lỗi giới hạn trong các bước được set và điều kiện chuyển tiếp của chúng, các lỗi được tìm ra ở đây.

- Khâu an toàn được thiết lập không phụ thuộc vào trình tự chương trình và tín hiệu của nó được liên kết với các khâu tương ứng của phần kích hoạt ngõ ra.

11.5 Các ký hiệu

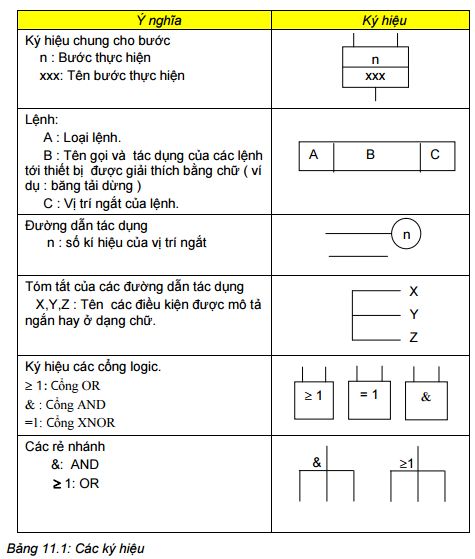

Việc biểu diễn điều khiển trình tự được thực hiện theo sơ đồ khối. Nó biểu diễn vấn đề điều khiển cần giải quyết, không phụ thuộc vào cách thức thực hiện của nó như chế độ hoạt động, sự lắp đặt dây dẫn cũng như vị trí lắp đặt. Sơ đồ khối bổ sung thêm cách mô tả hoạt động. Nhờ đó các yêu cầu cần thiết trong hoạt động và công nghệ được biểu diển cô đọng, rỏ ràng. Như vậy sơ đồ khối cũng là một công cụ thích hợp diển tả qui trình công nghệ giữa nhà sản xuất và người sử dụng. Dạng biểu diễn cho điều khiển trình tự được cho theo bảng 11.1.

11.6 Bước trình tự

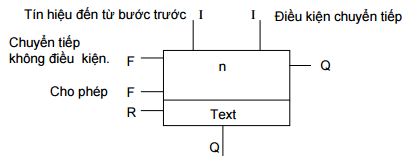

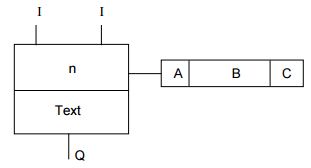

Một bước trình tự được cho như hình vẽ 11.4. Phần trên có kí hiệu “n” là số bước, phần dưới dùng để mô tả ngắn chức năng của bước. Bước “n” được set nếu tất cả các ngõ vào “I” có giá trị logic “1”. Các ngõ ra “Q” ở bước được set có giá trị “1” và sẳn sàng để set cho bước tiếp theo ( n+ 1 ). Bước sẽ bị reset nếu như bước sau ( n+ 1) được set. Ngoài ra một bước có thể bị ảnh hưởng bởi tín hiệu reset “ R” và tín hiệu tự do “ F “.

Hình 11.4: Ký hiệu của một bước với các ngõ vào và ra

![]()

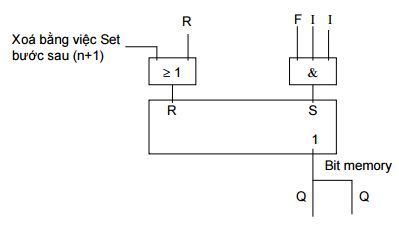

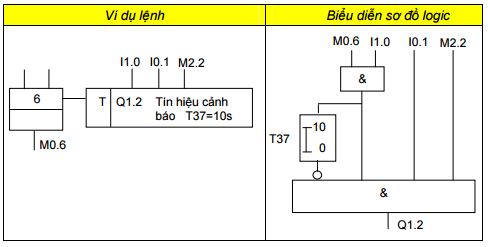

![]() Ví dụ sau là một chương trình biểu diễn một bước tương ứng trong điều khiển trình tự. Đây là trường hợp đơn giản nhất gồm có một khâu nhớ với cổng AND đặt ở ngõ “S”. Khâu trình tự này có thể bị Reset với liên kết OR thêm vào ở ngõ “R”.

Ví dụ sau là một chương trình biểu diễn một bước tương ứng trong điều khiển trình tự. Đây là trường hợp đơn giản nhất gồm có một khâu nhớ với cổng AND đặt ở ngõ “S”. Khâu trình tự này có thể bị Reset với liên kết OR thêm vào ở ngõ “R”.

Trong thể hiện chương trình thì một bước được set tương ứng với một bit memory.

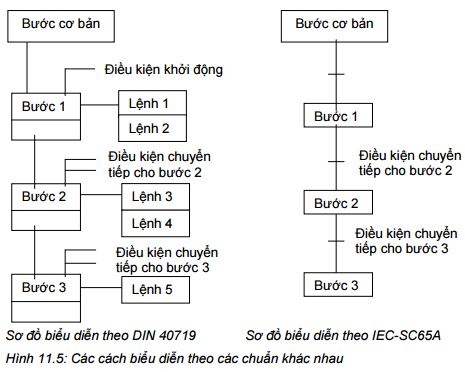

Cấu trúc của chuỗi tuần tự tương ứng trình tự các bước điều khiển của dự án. Có 2 phương pháp biểu diển :

Ở hai phương pháp biểu diễn trên, chương này chỉ trình bày sơ đồ biểu diễn theo DIN 40719.

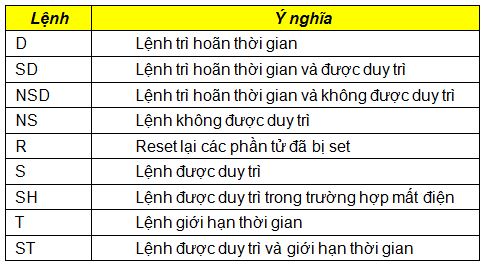

11.7 Các lệnh biểu diễn trong sơ đồ chức năng

Các lệnh cho ở ngõ ra của một bước ở phần kích hoạt ngõ ra của khâu điều chỉnh được điền vào dòng bên phải của hình chữ nhật của ký hiệu bước. Ký hiệu lệnh theo bước được ký hiệu như sau:

Vùng A: Cho biết loại lệnh.

Vùng B: Chỉ tác dụng của lệnh giải thích bằng chữ (ví dụ động cơ có điện, đèn H1 sáng . . .).

Vùng C: Ký hiệu vị trí ngắt của lệnh xuất. Nếu vị trí ngắt không tồn tại thì có thể bỏ vùng này.

Mỗi ký hiệu có thể sử dụng nhiều ngõ vào với các tác dụng khác nhau.

Các tác dụng đặc biệt được ký hiệu thông qua chữ cái: Ngõ vào cho phép: “F”.

Ngõ vào reset: “R”.

Ngõ vào cho các thông báo lại: “RC”.

Một ký hiệu lệnh cũng được quyết định về các ngõ ra, hoặc được biểu diễn trực tiếp bằng đường dẫn tác dụng hoặc số lệnh của nó được điền vào vùng C. Các ngõ ra được ký hiệu “RC” dùng để thông báo lại từ khâu điều chỉnh.

Các loại lệnh sau có thể được điền vào vùng A:

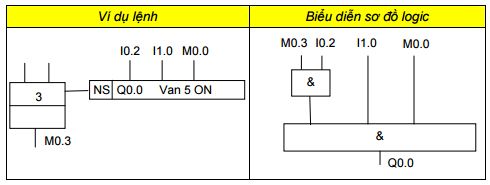

- Lệnh NS (không được duy trì)

Lệnh NS chỉ có tác dụng khi nào bước phụ thuộc được kích hoạt. Nếu bước sau được đóng mạch thì lệnh NS không còn tác dụng nữa.

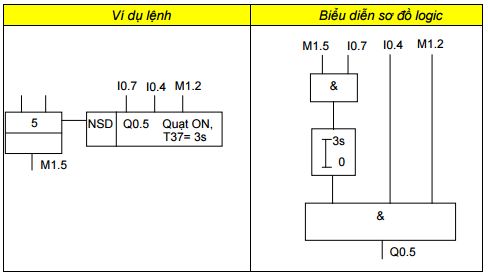

Lệnh NSD (trì hoãn thời gian và không được duy trì)

Lệnh NSD tác dụng như lệnh NS, việc xuất lệnh xảy ra tùy thuộc vào quá trình của thời gian trì hoãn “t” được điều chỉnh trước.

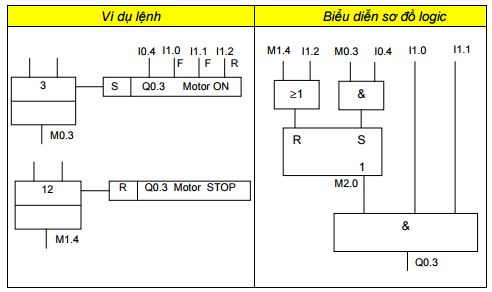

- Lệnh T (giới hạn thời gian )

Lệnh giới hạn thời gian bị xoá thông qua một bước. Nó đóng điện sau một thời gian xác định nếu bước còn tích cực. Nếu bước thoát khỏi trước thời gian định trước thì lệnh cũng mất tác dụng theo.

- Lệnh S (duy trì)

Lệnh duy trì được set trong một bước và giữ luôn sau đó nếu như bước không còn tác dụng nửa. Bởi vậy lệnh S phải được xóa bởi lệnh reset ( R) ở một bước khác.

- Lệnh SD (trì hoãn thời gian và được duy trì )

Lệnh SD có tác dụng như lệnh S. Tuy nhiên ngõ ra có tác dụng sau quá trình thời gian trì hoãn “t” được điều chỉnh trước.

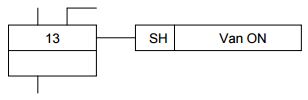

- Lệnh SH (duy trì trong trường hợp mất điện)

Lệnh SH có tác dụng như lệnh S nhưng sau đó lệnh được duy trì, nếu như vì một nguyên nhân nào đó điện áp cung cấp bị mất.

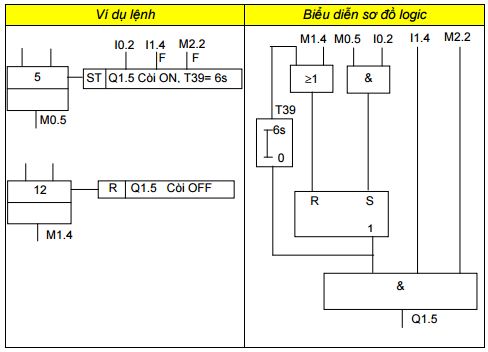

- Lệnh ST (duy trì và giới hạn thời gian)

Lệnh ST có tác dụng như lệnh S. Nó cũng còn được set nếu như bước phụ thuộc không còn được Set nữa và chỉ kéo dài trong một khoảng thời gian “t” được điều chỉnh trước.

11.8 Các chế độ hoạt động, cảnh báo và xuất lệnh

Tùy theo yêu cầu điều khiển mà người vận hành có thể đặt trạng thái hoạt động của thiết bị ở các trạng thái hoạt động khác nhau. Tùy theo chế độ làm việc được đặt mà chỉ cho tín hiệu ngõ ra ở các điều kiện xác định.

Một hệ thống điều khiển trình tự đầy đủ bên cạnh chuỗi trình tự còn bao gồm chế độ làm việc, cảnh báo và xuất lệnh.

Trong chương này chỉ trình bày chế độ hoạt động với các cảnh báo, hiển thị bước và xuất lệnh trong điều khiển trình tự, các chế độ hoạt động bao gồm:

- Chế độ tự động

- Chế độ tay (chế độ bước đơn không có điều kiện)

11.8.1 Bảng điều khiển

Giao tiếp giữa người vận hành và hệ thống điều khiển là bảng điều khiển. Bảng điều khiển gồm có tất cả các công tắc chọn lựa chế độ, nút nhấn phục vụ theo yêu cầu của người điều khiển. Ngoài ra trên bảng điều khiển còn có các bộ chỉ thị để cảnh báo.

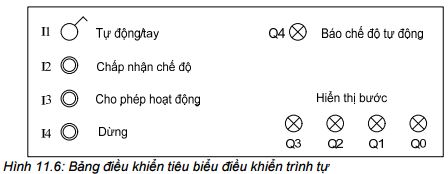

Bảng điều khiển được sử dụng trong chương này có dạng như sau:

Để tránh trùng các nút nhấn cũng như các đèn báo với các yêu cầu công nghệ đặt ra cho các bài tóan điều khiển thì các nút nhấn và công tắc trên bảng điều khiển được ký hiệu là I1, I2, I3, I4 và các đèn báo là Q0 … Q4 với Q0..Q3 là bộ mã chỉ thị bước trình tự còn Q4 là báo chế độ tự động.

Nhiệm vụ của các nút nhấn, công tắc như sau:

Công tắc I1: Tự động/tay

Chọn chế độ hoạt động. Nếu I1 = “1” là chế độ tự động, I1 = “0” là chế độ tay.

Nút nhấn I2: Chấp nhận chế độ

Khi I1 = “1” (chế độ tự động) thì khi tác động I2 thì chuỗi trình tự được đặt về vị trí cơ bản (vị trí cơ bản) và ở lần tác động kế tiếp thì chế độ tự động được thực hiện. Nếu chuỗi trình tự đang sẵn sàng ở vị trí cơ bản thì chỉ cần tác động một lần I2 chế độ tự động được thực hiện.

Khi I1 = “0” (chế độ tay) mỗi lần tác động I2 sẽ đi đến bước kế tiếp trong chuỗi trình tự.

Nút nhấn I3: Cho phép hoạt động

Nút nhấn phải được tác động ở chế độ hoạt động theo bước đơn lẻ, để kích hoạt ngõ ra của mỗi bưới.

Nút nhấn I4: Dừng

Kết thúc chế độ hoạt động tự động khi đến bước cuối cùng trong chuỗi trình tự.

11.8.2 Các khâu chế độ hoạt động có cảnh báo

Các chế độ hoạt động của điều khiển trình tự sẽ thực hiện xử lý tín hiệu từ bảng điều khiển và thiết bị cung cấp cho chuỗi trình tự các tín hiệu điều khiển được yêu cầu như:

B0: Xung để trở về vị trí cơ bản của chuỗi trình tự

B1: Cho phép chuyển sang bước kế tiếp có điều kiện

B2: Cho phép chuyển sang bước kế tiếp không có điều kiện chuyển mạch

B3: Điều kiện khởi động chuỗi trình tự

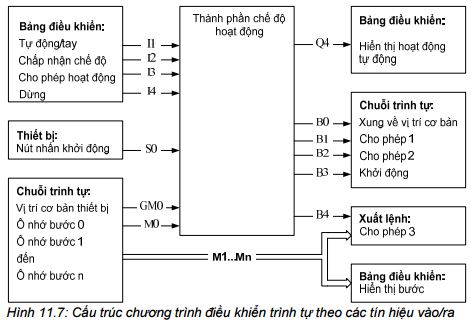

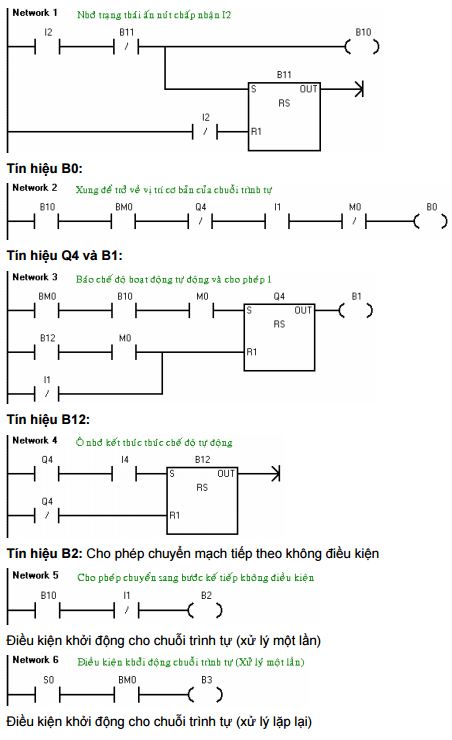

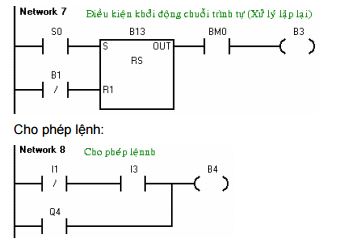

Cấu trúc chương trình của các chế độ hoạt động với các tín hiệu vào và ra theo yêu cầu như sau:

Ghi chú:

Tín hiệu cho phép 1 đối với chuyển mạch tiếp theo có điều kiện (tự động) Tín hiệu cho phép 2 đối với chuyển mạch tiếp theo không điều kiện (tay) Tín hiệu cho phép 3 đối với việc xuất lệnh

Dưới đây là các đoạn chương trình cho các khâu trong chế độ hoạt động với: Các tín hiệu vào là các ngõ vào I1, I2, I3, I4, I0, GM0 và M0

Các tín hiệu ra là Q4, B0, B1, B2, B3 và các ô nhớ phụ là B10, B11 và B12.

Đoạn chương trình trên là chương trình tổng quát của các chế độ hoạt động với điều khiển trình tự. Tùy theo từng bài toán cụ thể mà ta sẽ gán cho các ngõ vào I1, I2, I3, I4, I0, Q4 các ngõ vào và ra tương ứng; GM0, M0, B0, B1, B2, B3, B10, B11 và B12 gán cho các ô nhớ M tương ứng.

11.8.3 Hiển thị bước trình tự

Tín hiệu hiển thị để cảnh báo trạng thái hoạt động của thiết bị được lập trình sẵn trong các khâu chế độ hoạt động.

Tín hiệu để cấp cho hiển thị bước là sự kết hợp của các ô nhớ của các bước.

11.8.3 Xuất lệnh

Trong phần xuất lệnh của điều khiển trình tự thì lệnh xuất được liên kết từ tín hiệu cho phép lệnh với ô nhớ bước trình tự.

11.9 Các ví dụ ứng dụng

Trong các ví dụ sẽ không trình bày phần kết nối dây với PLC nữa. Phần này yêu cầu bạn đọc tự thực hiện.

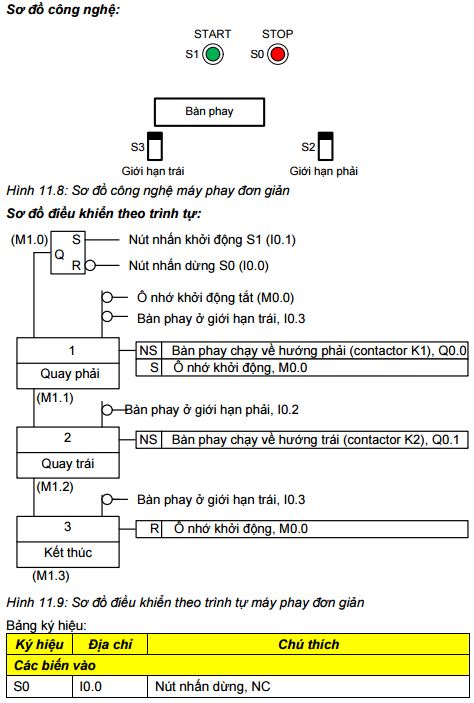

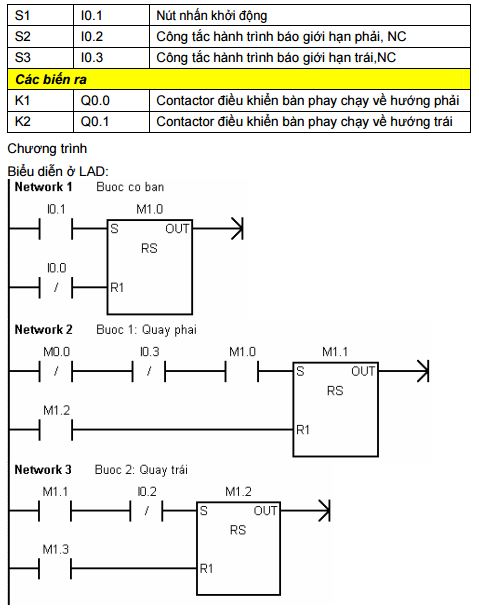

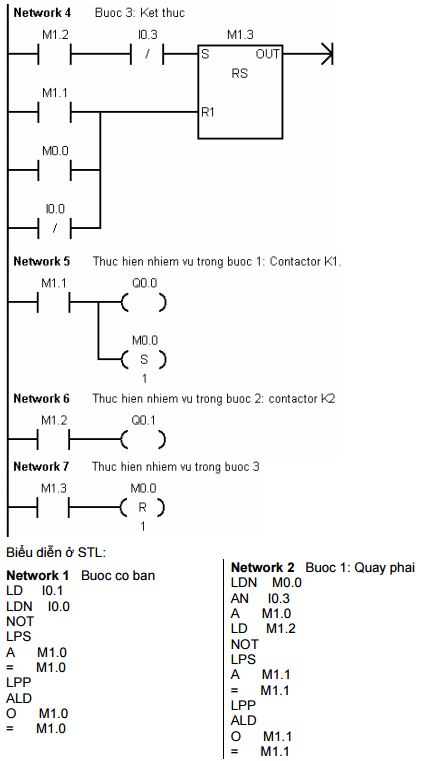

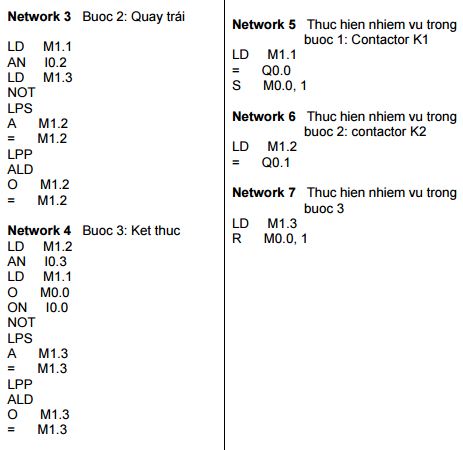

Máy phay đơn giản Mô tả hoạt động:

Khi ấn nút khởi động S1 thì bàn máy di chuyển về hướng phải. Khi bàn máy gặp công tắc hành trình S2 thì tự động quay ngược trở lại. Trong chiều chạy ngược, nếu bàn phay đụng công tắc hành trình S3 thì tự động đảo chiều. Quá trình cứ thế lặp đi lặp lại.

Khi ấn nút dừng S0 thì bàn phay tiếp tục quay cho hết chu kỳ và chỉ dừng lại khi trở về vị trí cơ bản (giới hạn trái).

Thực hiện viết chương trình điều khiển máy phay này theo phương pháp trình tự.

Sơ đồ công nghệ:

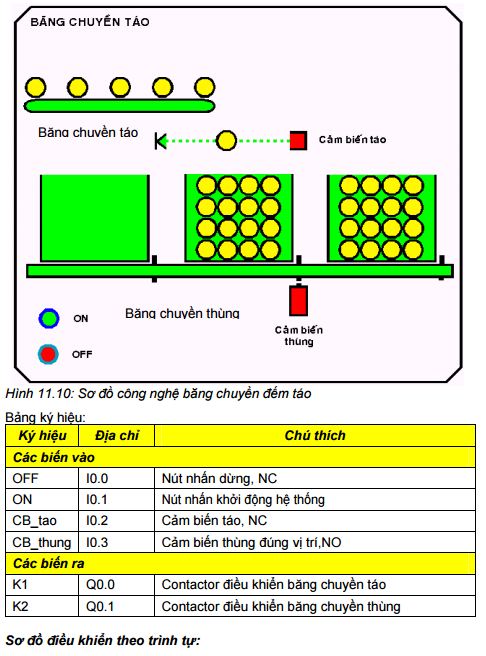

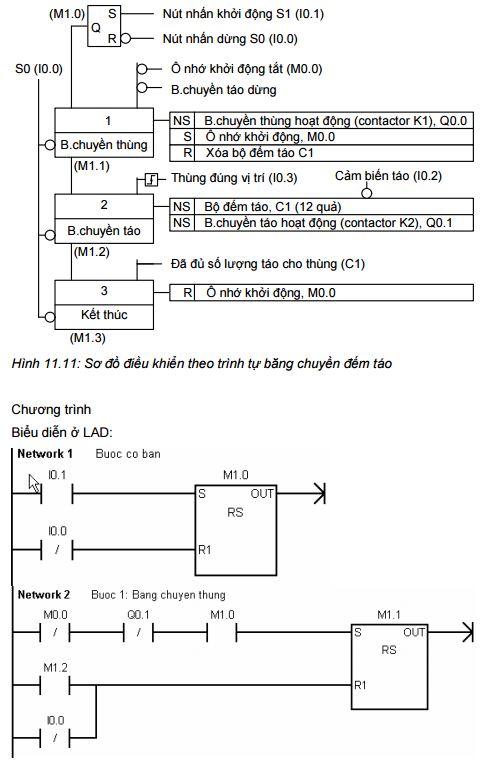

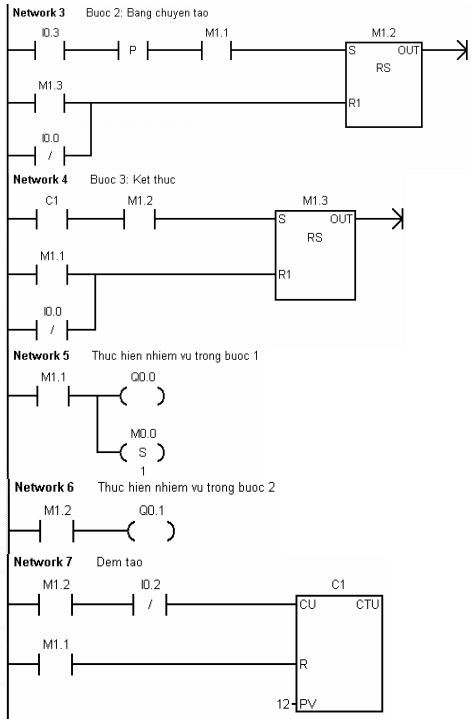

11.9.2 Băng chuyền đếm táo

Mô tả hoạt động:

Khi ấn nút khởi động ON thì băng chuyền thùng hoạt động. Khi thùng đến vị trí thì dừng lại và băng chuyền táo hoạt động. Nếu số lượng táo đếm được bằng 12 thì băng chuyền táo dừng. Băng chuyền chạy tiếp cho đến khi một thùng thứ hai đúng vị trí thì dừng lại. Quá trình được lặp đi lặp lại cho đến khi nào ấn nút OFF.

Sơ đồ công nghệ:

11.10 Câu hỏi và bài tập

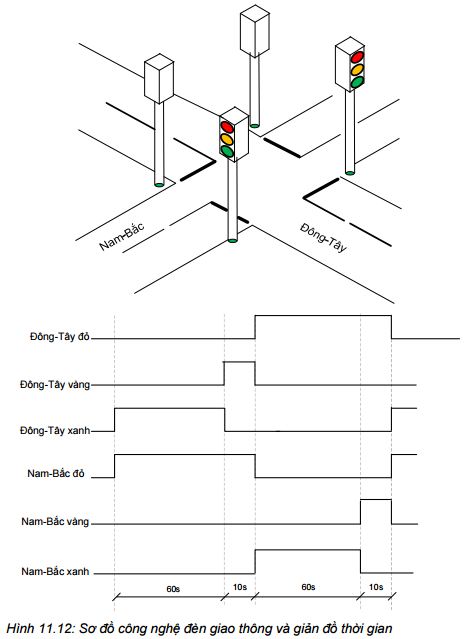

BT 11.1 Đèn giao thông

Một giao lộ hình ảnh và có chế độ làm việc như hình 11.12

Sơ đồ công nghệ và giản đồ thời gian

Mô tả hoạt động

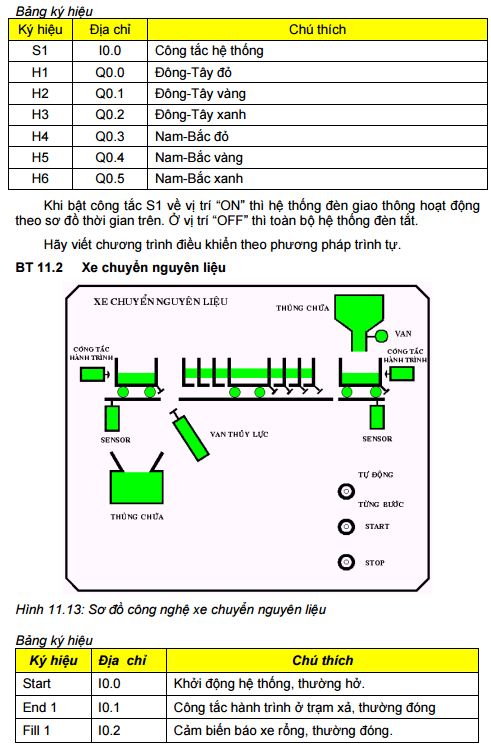

Xe vận chuyển nguyên liệu hoạt động như sau:

- Xe vận chuyển nguyên liệu có thể thực hiện qua công tắc chọn chế độ:

- Chế độ tự động: I0.6

- Chế độ bước: I0.7

- Vị trí cơ bản: Xe ở vị trí công tắc hành trình End 2 (I0.3 và xe chưa được làm đầy.

Chế độ tự động:

Khi xe ở vị trí cơ bản và công tắc chọn chế độ đặt ở chế độ tự động, khi nhấn nút khởi động (I0.0) thì van xả Y1 mở, vật liệu được đổ vào xe, cảm biến Fill 2 dùng để nhận biết xe đã được đổ đầy. Khi xe đầy thì van xả Y1 mất điện và xe chạy về hướng B sau thời gian ổn định 5s, xe dừng lại tại B (trạm nhận nguyên liệu) khi chạm công tắc hành trình S2. Xy lanh thủy lực của thiết bị xả được điều khiển và tấm chắn trên xe được mở vật liệu được rót vào bồn chứa. Khi xe xả hết vật liệu cảm biến S4 phát ra tín hiệu 1, pit tông thủy lực của thiết bị xả mất điện, tấm chắn trở về vị trí cũ, xe dừng 5 giây sau đó chạy về hướng A. Chu kỳ hoạt động được lặp lại.

Nếu trong chu kỳ hoạt động mà nút “dừng” được ấn thì quá trình vẫn tiếp tục cho đến khi xe trở về vị trí cơ bản (xe rỗng và ở trạm nhận nguyên liệu) và dừng hẳn.

Chế độ bước:

Ở mỗi bước thực hiện phải thông qua nút nhấn “start”.

Ví dụ : khi ấn “start” xe đúng vị trí van xả được mở, khi xe đầy thì S3 tác động, van xả đóng lại. Nếu tiếp tục ấn “start” thì xe chạy về hướng B.

Hãy viết chương trình điều khiển xe chuyển nguyên liệu này theo điều khiển trình tự.

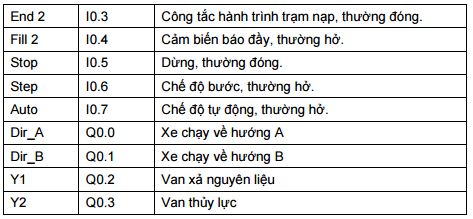

BT 11.3 Thiết bị vô nước chai

Thiết bị vô nước chai hoạt động như sau:

Trước khi vận hành thiết bị vô nước chai thì các chai rỗng phải được đặt lên băng tải. Nếu sau đó nút nhấn khởi động ( I0.3) được tác động, thì băng tải sẽ vận chuyển chai rỗng với thời gian trì hoãn ban đầu là 1s. Băng tải dừng lại khi có một chai đến cảm biến vị trí (I0.2).

Bây giờ cần vô nước sẽ hạ từ trên xuống, khi đến giới hạn dưới (I0.1) thì dừng lại, sau đó 1s thì van xả sẽ được mở đổ nước vào chai, van xả sẽ đóng lại khi chai đầy thời gian làm đầy kéo dài khoảng 3s.

Sau khi van xả đóng lại 1s thì cần vô nước được nâng lên, đến giới hạn trên (I0.0) thì dừng lại. Sau đó 1s thì băng tải vận chuyển chai rỗng lại tiếp tục và quá trình cứ thế lặp lại.

Chai đã đổ đầy nước được đưa sang băng tải đưa chai vào két khi băng tải chai rỗng hoạt động, khi chai đúng vị trí trong két thì có một tín hiệu phát ra (I0.4).

Quá trình được lặp đi lăp lại cho đến khi nào số lượng chai trong két đủ 12 thì đèn báo sáng lên và hệ thống dừng lại. Quá trình mới lại bắt đầu khi nút nhấn khởi động được tác động.

Hãy viết chương trình điều khiển sử dụng phương pháp trình tự.

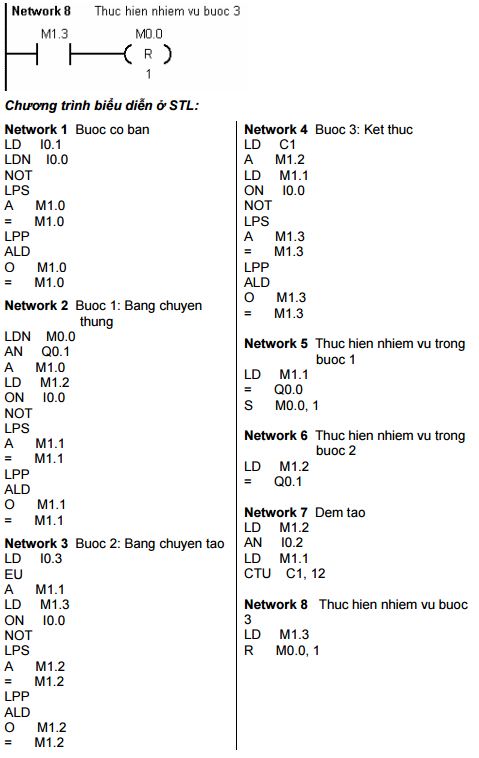

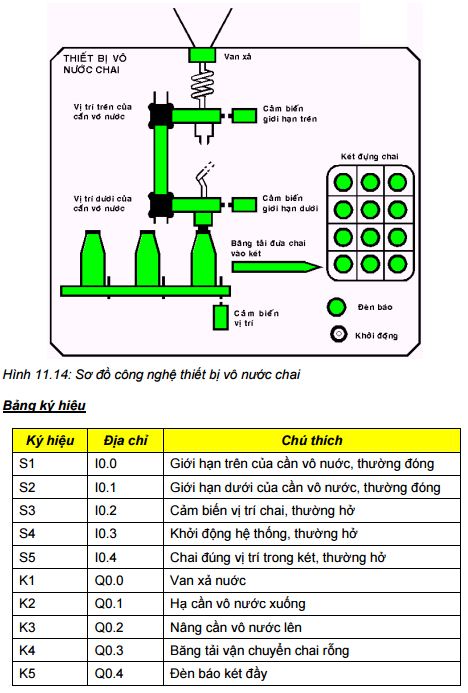

BT 11.4 Máy uốn thanh kim loại

![]()

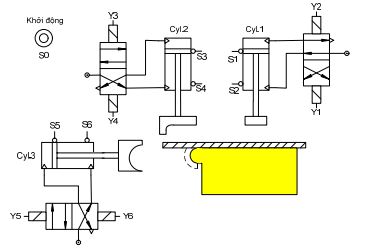

![]() Sơ đồ công nghệ:

Sơ đồ công nghệ:

Hình 11.15: Sơ đồ công nghệ máy uốn thanh kim loại

Các thanh kim loại cần được uốn một đầu theo theo một khuôn cho trước (sơ đồ công nghệ). Qui trình hoạt động của máy như sau:

- Thanh kim loại cần uốn được đặt lên khuôn uốn

- Ấn nút khởi động S0 thì xy lanh Cyl.1 hạ xuống để giữ lấy thanh kim loại.

- Khi thanh kim loại được giữ chặt (nhận biết bởi công tắc hành trình S2) thì xy lanh Cyl.2 hạ xuống để uốn thanh kim loại vuông góc trước. Sau khi uốn xong thì tự động nâng lên nhờ công tắc hành trình S4.

- Khi xy lanh Cyl.2 trở về vị trí cơ bản (nhận biết bởi S3) thì xy lanh Cyl.3 được đẩy để uốn thanh kim loại