Tự động hóa

PLC S7 200_Bài 13: Chuyển điều khiển kết nối cứng sang điều khiển bằng PLC

Chuyển điều khiển kết nối cứng sang điều khiển bằng PLC

13.1 Kết nối ngõ vào/ ra của PLC từ một sơ đồ điều khiển có tiếp điểm

Trong nhiều trường hợp, cần cải tạo một hệ thống điều khiển với relay và contactor thành hệ thống điều khiển với PLC. Một câu hỏi đặt ra là chúng ta cần giữ lại những phần nào trong hệ thống điều khiển, còn phần nào sẽ loại bỏ đi?

Để dễ dàng trong việc chuyển đổi, có thể áp dụng phương pháp sau để chuyển đổi từ một hệ thống điều khiển cũ sang điều khiển với PLC:

- Về phần cứng:

- Xác định các bộ tạo tín hiệu (ví dụ: nút nhấn, công tắc, cảm biến . . .) cần thiết nhất trong hệ thống điều khiển, mỗi bộ tạo tín hiệu tùy theo loại tạo ra tín hiệu nào nên được kết nối với một ngõ vào của PLC tương ứng, ví dụ nếu bộ tạo ra tín hiệu nhị phân thì được kết nối với các ngõ vào số, còn bộ tạo ra tín hiệu tương tự thì kết nối với ngõ vào tương tự (ngõ vào analog). Còn các bộ tạo tín hiệu còn lại nếu không cần thiết thì có thể bỏ đi và sẽ được thực hiện bằng chương trình trong PLC.

- Tương tự xác định các cơ cấu chấp hành (đối tượng điều khiển) cần thiết nhất, thông thường các đối tượng này là các đèn báo, contactor chính, van từ, .v.v.. Tuỳ theo loại mà mỗi đối tượng điều khiển có thể kết nối trực tiếp hoặc gián tiếp với các ngõ ra tương ứng, mỗi một đối tượng điều khiển cần một ngõ ra. Nếu các đối tượng điều khiển cần dòng điều khiển lớn thì yêu cầu phải sử dụng rơ le trung gian. Ví dụ như các contactor chính điều khiển các động cơ công suất lớn thì ngõ ra của PLC sẽ được nối với một rơ le trung gian và thông qua tiếp điểm của rơ le trung gian để điều khiển các contactor này. Còn các đối tượng điều khiển không tác động trực tiếp đến quá trình điều khiển mà chỉ đóng vai trò trung gian hỗ trợ cho quá trình điều khiển như rơ le trung gian thì có thể loại bỏ và được thay thế bằng một ô nhớ nào đó trong chương trình của PLC.

- Sau khi đã xác định được số lượng các ngõ vào, ngõ ra cần thiết và hệ thống điện cung cấp cho phần điều khiển thì tiến hành đến việc lựa chọn loại PLC phù hợp.

- Thiết lập bảng xác định các ngõ vào/ra với các ngoại vi tương ứng và chú ý ghi chú lại càng chi tiết càng tốt.

- Thực hiện việc nối dây các ngõ vào, ngõ ra của PLC với các bộ tạo tín hiệu điều khiển và đối tượng điều khiển. Trong quá trình nối dây cần lưu ý đến các nguyên tắc an toàn trong hệ thống điều khiển (xem mục 4.3).

- Tất cả việc kết nối dây trong hệ thống điều khiển trước đây sẽ được biến đổi thành chương trình trong PLC.

- Về phần mềm:

Việc viết chương trình có thể thực hiện theo hai cách:

Cách 1: Tùy theo yêu cầu công nghệ mà có thể thiết lập giải thuật điều khiển và viết chương trình theo giải thuật điều khiển này.

Cách 2: Vẫn duy trì hoạt động của hệ thống như cũ, hay nối khác đi là không cần thiết phải lập lại giải thuật điều khiển vì tất cả đã được thiết kế trong sơ đồ điều khiển cứng trước đây mà chỉ cần biến đổi sơ đồ điều khiển này thành chương trình trong PLC. Cách này tương đối dễ dàng và có thể không bị lỗi khi lập trình.

Trong phần này trình bày phương pháp chuyển đổi theo cách 2 theo các bước như sau:

- Thực hiện viết chương trình lần lượt cho mỗi đối tượng điều khiển, mỗi đối tượng điều khiển được viết ở một đoạn chương trình và có ghi chú cụ thể để dễ dàng sữa lỗi.

- Chỉ có các điều kiện cần thiết nhất cho đối tượng điều khiển mới được viết vào đoạn chương trình điều khiển nó.

- Nếu một số đối tượng điều khiển có cùng chung một nhóm điều kiện, thì nhóm điều kiện này nên được được viết riêng ở một đoạn chương trình và cất kết quả vào một ô nhớ trong PLC. Nếu đối tượng điều khiển nào cần nhóm điều kiện này thì chỉ cần lấy kết quả được chứa trong ô nhớ. Điều này giúp cho cấu trúc chương trình mạch lạc và việc đọc chương trình trở nên dễ dàng hơn.

- Các đối tượng điều khiển không cần thiết (ví dụ contactor trung gian) sẽ được thay thế bằng một ô nhớ trong PLC. Nếu các đối tượng điều khiển nào cần đến tiếp điểm của rơ le trung gian này thì chỉ cần thay thế bằng tiếp điểm của ô nhớ.

- Tùy theo hệ thống điều khiển có phức tạp hay không mà có thể phân chia thành nhiều khối chương trình để dễ dàng trong quá trình quản lý.

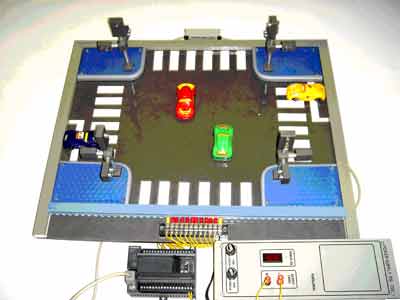

Hình 13.1 là một ví dụ về việc chuyển đổi một sơ đồ điều khiển cửa ra vào cơ quan bằng contactor thành hệ thống điều khiển với PLC (chỉ dừng lại ở việc chuyển đổi kết nối dây, còn chương trình thực hiện ở các chương sau).

Dựa vào các bước trên, ta nhận thấy các nút nhấn, contactor cần thiết dược giữ lại như trong bảng xác định kết nối vào/ra với ngoại vi và PLC được chọn ở đây là loại CPU 224 DC/DC/relay. Do contactor K1 và K2 không được phép có điện đồng thời nên theo quan điểm an toàn cần phải khóa chéo hai contactor này lại với nhau.

Bảng xác định kết nối vào/ra với ngoại vi

13.2 Chuyển đổi điều khiển từ contactor thành PLC

Contactor là một chuyển mạch bằng điện. Tùy theo loại và phạm vi ứng dụng mà nó được phân thành 2 loại là contactor chính và contactor phụ.

Contactor chính là contactor chịu tải, nó được sử dụng để đóng, cắt điện cho tải như động cơ, thiết bị chiếu sáng, thiết bị nung, van từ, thắng v.v… Trong ứng dụng với điều khiển bằng PLC thì contactor chính là thiết bị không thể thiếu.

Cotactor phụ chỉ được sử dụng để tăng thêm tiếp điểm trong mạch điều khiển. Chính vì thế trong việc điều khiển với PLC thì các contactor phụ được thay thế bằng các ô nhớ (bit Memory) trong chương trình PLC.

Các bộ định thời (timer) như đóng mạch chậm hoặc mở mạch chậm trong mạch điều khiển với relay và contactor sẽ không cần thiết trong điều khiển với PLC, chúng sẽ được thay thế bằng các timer tương ứng trong chương trình PLC.

Trong việc chuyển đổi, các bộ tạo ra tín hiệu như nút nhấn, công tắc, công tắc hành trình, cảm biến v.v… thật sự cần thiết sẽ được giữ lại. Còn những tiếp điểm không cần thiết sẽ được xử lý thông qua chương trình.

Việc thực hiện chuyển đổi từ điều khiển bằng contactor thành PLC có thể xem chương 4 (kết nối dây PLC với ngoại vi). Ngoài ra cần chú ý thêm một số điểm sau:

- Các tiếp điểm được nối song song tương ứng là các cổng OR trong chương trình PLC

- Các tiếp điểm được nối nối tiếp tương ứng là các cổng AND.

- Về phương diện an toàn tránh sự cố do đứt dây thì các nút nhấn mở máy phải là thường hở (loại NO (Normal Opened)). Các nút nhấn dừng máy phải là thường đóng (loại NC (Normal Closed)).

- Mỗi nút nhấn, công tắc, cảm biến v.v… tùy theo nhiệm vụ có thể nối với một ngõ vào (điều này có nghĩa là không nhất thiết một bộ tạo ra tín hiệu nhị phân phải nối với một ngõ vào số).

- Mỗi một ngõ ra của PLC sẽ được kết nối với một đối tượng điều khiển như đèn báo, cuộn dây relay, cuộn dây contactor. Tuy nhiên cần phải chú ý đến phương diện an toàn và điện áp điều khiển. Nếu điện áp cuộn dây relay, đèn báo hoặc cuộn dây contactor khác với điện áp của các ngõ ra thì bắt buộc phải sử dụng relay làm thiết bị trung gian.

- Hệ điều hành trong PLC hoàn toàn không biết đâu là tiếp điểm thường đóng đâu là tiếp điểm thường hở mà chỉ biết ngõ vào PLC có điện áp (mức logic “1”) hay không có điện áp (mức logic “0”). Cho nên khi viết chương trình cần đặc biệt chú ý đến vấn đề này (xem lại kỹ chương 7 phép toán nhị phân).

- Khi sử dụng với các lệnh S và R trong chương trình PLC cần chú ý các qui tắc sau:

- Các điều kiện làm cho đối tượng điều khiển ở mức tích cực (logic “1”) được sử dụng với lệnh S.

- Các điều kiện làm cho đối tượng điều khiển ở mức không tích cực (logic “0”) được sử dụng với lệnh R.

- Khi viết lệnh S cho một đối tượng điều khiển thì nhất thiết (tùy theo yêu cầu công nghệ) phải có một lệnh R cho đối tượng điều khiển đó.

- Nếu lệnh S được viết trước lệnh R thì kết quả thu được sẽ là kết quả của lệnh R nếu cả hai điều kiện cho S và R cùng ở mức logic “1” nghĩa là đối tượng điều khiển ở mức logic “0”.

- Nếu lệnh R được viết trước lệnh S thì kết quả thu được sẽ là kết quả của lệnh S nếu cả hai điều kiện cho S và R cùng ở mức logic “1” nghĩa là đối tượng điều khiển ở mức logic “1”.

- Khi đã viết chương trình với lệnh S thì không được sử dụng tiếp điểm tự duy trì (loại bỏ tiếp điểm tự duy trì).

- Tùy theo công nghệ khi sử dụng các điều kiện cho lệnh R thì ở trạng thái bình thường các điều kiện này phải có mức logic “0”.

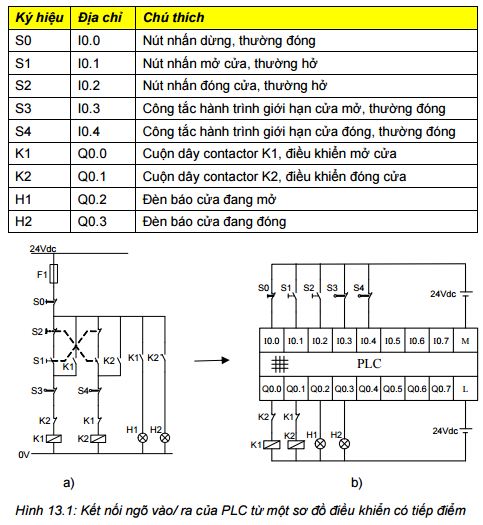

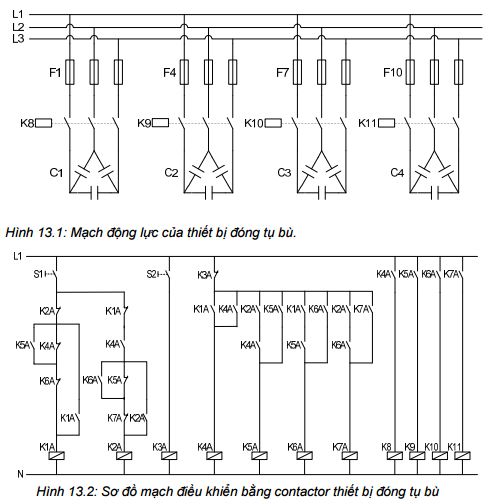

13.2.1 Điều khiển thiết bị bù công suất phản kháng

![]()

![]()

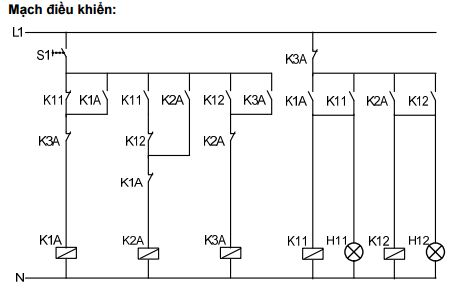

![]() Sơ đồ mạch động lực và điều khiển

Sơ đồ mạch động lực và điều khiển

Mô tả:

Tùy theo yêu cầu mà các tụ bù công suất phản kháng C1, C2, C3, C4 sẽ được đóng vào lưới điện. Cứ mỗi lần ấn nút nhấn S1 thì một bộ tụ bù được đóng vào lưới điện. Để cắt tụ bù ra khỏi lưới thì ấn nút nhấn S2.

Thực hiện với PLC:

Phân tích:

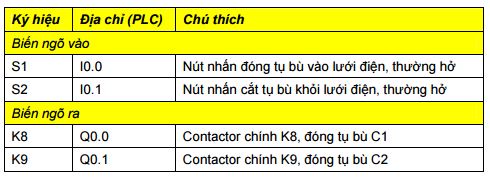

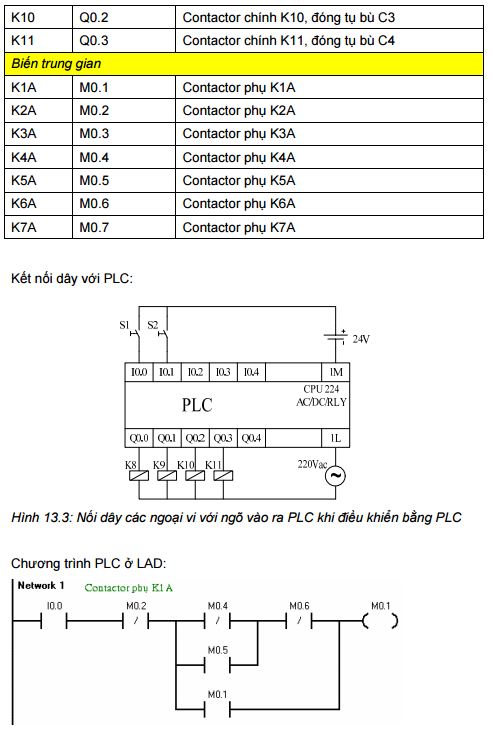

Trong mạch điều khiển sử dụng 2 nút nhấn S1 và S2, đây là các nút nhấn cần thiết để đóng và cắt tụ bù cho nên cần phải giữ lại. Như vậy để thực hiện điều khiển bằng PLC ta sử dụng 2 ngõ vào số để kết nối với 2 nút nhấn này.

Trong sơ đồ mạch điều khiển trên gồm có 4 contactor chính K8, K9, K10, K11. Đây là các thiết bị không thể thiếu và bắt buộc phải giữ lại để đóng cắt tụ với lưới điện. Để điều khiển 4 contactor này ta sẽ dùng 4 ngõ ra của PLC.

Chú ý: Để đơn giản và không lặp lại những mô tả như trong chương 7, các bài tập này được sử dụng với CPU 224 AC/DC/Relay.

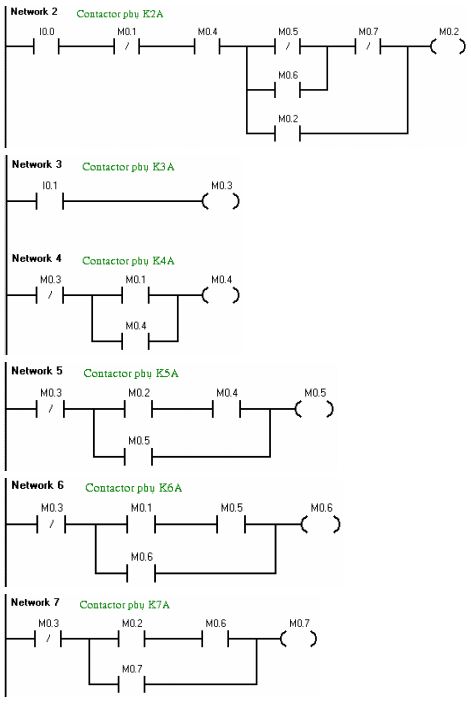

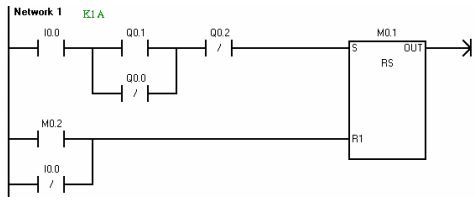

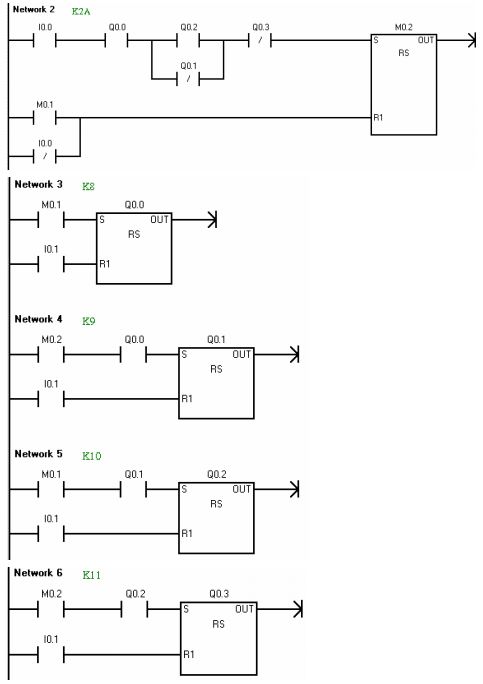

Để điều khiển 4 contactor chính theo nhiệm vụ đặt ra cần đến 7 contactor phụ K1A, K2A, K3A, K4A, K5A, K6A, K7A. Các contactor phụ này là các thiết bị hỗ trợ trong điều khiển bằng contactor vì vậy không cần thiết phải giữ lại. Nó sẽ được thay thế bằng các ô nhớ trong PLC.

Đối với mạch này, người thiết kế có thể sử dụng hai cách lập trình

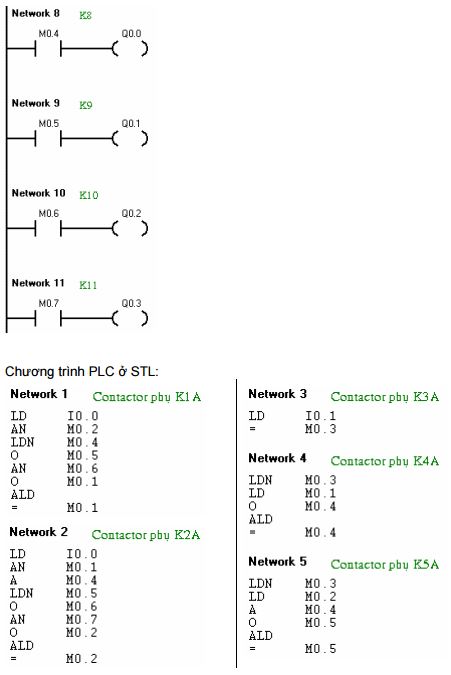

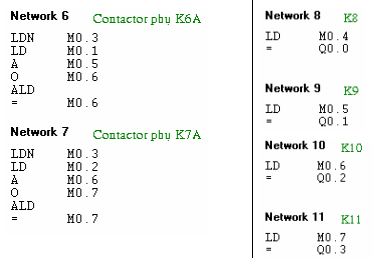

Cách 1: Chuyển thành chương trình theo như sơ đồ điều khiển đã trình bày

Cách 2: Theo yêu cầu công nghệ đặt ra

Để rõ ràng, ta sẽ thực hiện theo 2 cách

Cách 1: theo sơ đồ mạch điều khiển contactor có sẵn

Để tiện lợi trong quá trình chuyển đổi ta nên lập một bảng ký hiệu để kết nối giữa PLC và các thiết bị ngoại vi cũng như các qui đổi tương ứng.

Khi lập bảng ký hiệu nên ghi chú đầy đủ thông tin để dễ dàng trong quá trình viết chương trình.

Bảng ký hiệu

Cách 2: Theo yêu cầu công nghệ

Theo cách thức điều khiển đặt ra, cứ mỗi lần tác động S1 thì một contactor chính được đóng điện, tác động S2 thì cắt điện tòan bộ.

Mục đích của việc thêm các contactor phụ là để tăng thêm số lượng tiếp điểm. Nếu thực hiện bằng chương trình ta có thể đưa trực tiếp ra các ngõ ra từ Q0.0 đến Q0.3 mà không cần phải qua các ô nhớ M0.4 đến M0.7. M0.3 cũng có thể loại bỏ, thay thế trực tiếp bằng nút nhấn S2 (I0.1).

Từ việc phân tích mạch điều khiển, ta có thể làm cho chương trình được đơn giản hơn. Ngoài ra ta thay thế luôn mạch tự duy trì bằng một khâu SR.

Chương trình bây giờ rất đơn giản như sau: Chương trình được viết ở LAD:

Chương trình viết ở STL:

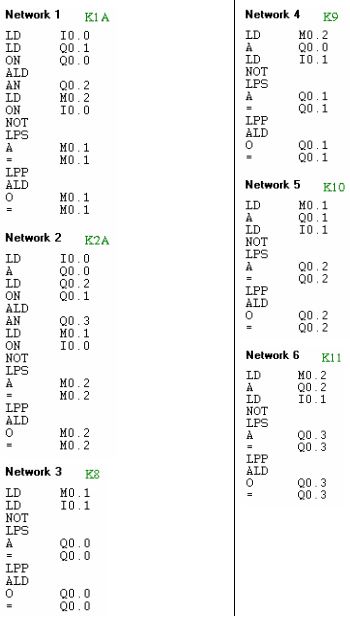

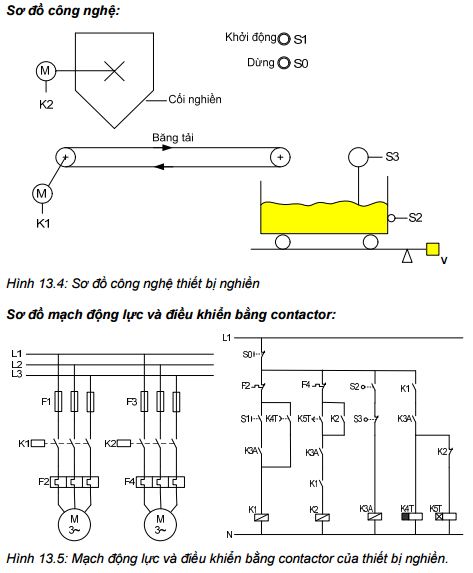

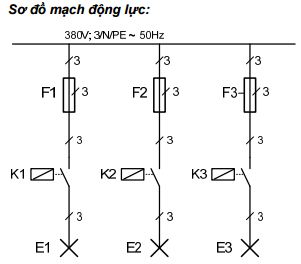

13.2.2 Thiết bị nghiền

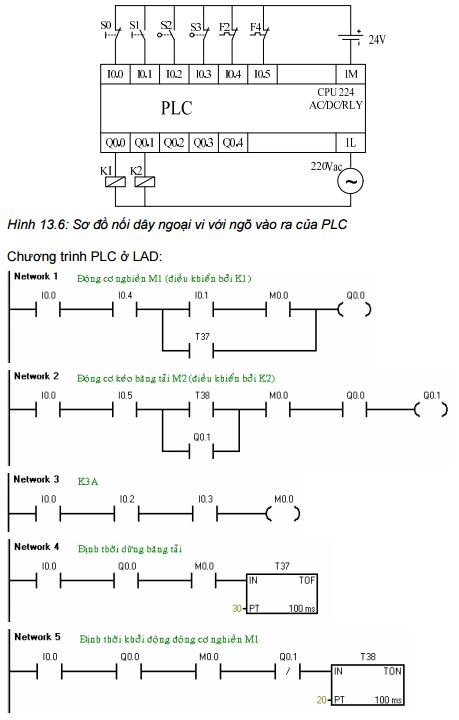

Phần này trình bày một khâu trong hệ thống điều khiển sản xuất gốm là vận chuyển vật liệu nghiền. Vật liệu nghiền từ cối nghiền sẽ được băng tải vận chuyển vào một xe đặt dưới băng tải.

Quá trình vận chuyển vật liệu đã được nghiền được khởi động nếu xe đã vào vị trí vận chuyển và nút nhấn S1 được ấn. Để đảm bảo an toàn thì trước tiên băng tải phải hoạt động trước 2 giây sau đó mới đóng điện cho cối nghiền.

Khi xe đầy (được báo bởi cảm biến cân) thì cối nghiền ngay lập tức bị ngắt điện. Băng tải còn tiếp tục vận chuyển cho hết vật liệu trên băng tải xuống xe với thời gian là 3 giây.

Trong quá trình hoạt động có thể dừng bằng nút nhấn S0.

Sơ đồ công nghệ:

Contactor chính K1 điều khiển động cơ M1 của băng tải, contactor chính K2 điều khiển động cơ M2 của cối nghiền.

Phân tích:

Trong mạch điều khiển sử dụng các nút nhấn S0, S1, công tắc hành trình S2, tín hiệu báo xe đầy S3. Đây là các tín hiệu điều khiển không thể loại bỏ. Cần phải có 4 ngõ vào cho các tín hiệu này. Ngoài ra còn có tín hiệu bảo vệ quá dòng động cơ là F2 và F4 cũng cần được nối với các ngõ vào. Một điều cần chú ý là các nút nhấn, công tắc hành trình, tiếp điểm bảo vệ quá dòng là các khâu cơ khí cho nên không thể thay đổi được mà phải sử dụng lại (nghĩa là giữ nguyên tính nguyên thủy của nó). Nên khi chuyển thành chương trình thì vẫn đảm bảo hoạt động đúng theo yêu cầu công nghệ mà sơ đồ mạch điều khiển bằng contator thể hiện và không có sự thay đổi nào với các bộ phát tín hiệu này.

Các contactor chính K1 và K2 cần phải có 2 ngõ ra để điều khiển Contactor phụ K3A được thay thế bằng một ô nhớ.

Các bộ định thời K4T được thay thế bằng một timer OFF delay, K5T được thay thế bằng một timer ON delay.

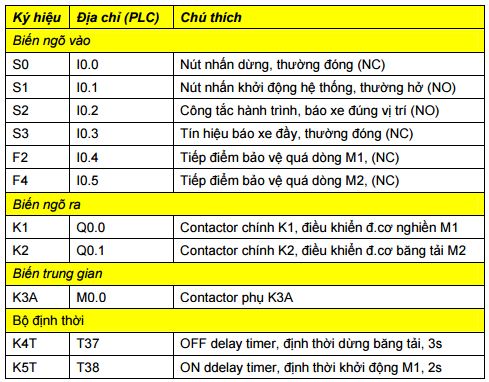

Bảng ký hiệu

Kết nối dây với PLC:

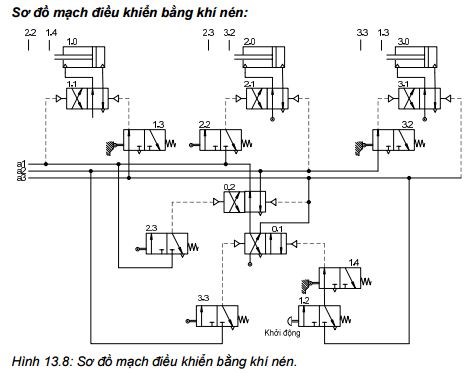

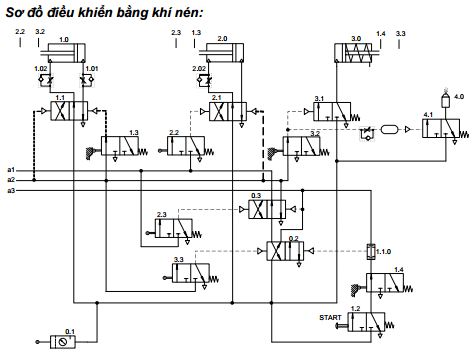

13.3 Điều khiển khí nén

Trong kỹ thuật điều khiển bằng khí nén, người ta phân biệt các phần tử điều khiển sau:

- Khâu tín hiệu: Phát ra tín hiệu khi phần tử điều khiển đạt đến một giá trị xác định đối với các đại lượng vật lý.

- Khâu điều khiển: Phản ứng lại theo các tín hiệu đơn và có ảnh hưởng đến trạng thái của khâu điều chỉnh.

- Khâu điều chỉnh: Điều khiển dòng năng lượng sinh công và thay đổi trạng thái của các phần tử làm việc.

Nếu thực hiện thay thế mạch điều khiển khí nén bằng chương trình điều khiển PLC, thì khâu điều chỉnh điều khiển cho các phần tử làm việc bây giờ điện từ. Dù các van xung điện từ hay van điện từ sử dụng lò xo được sử dụng, thì nó còn phụ thuộc vào yêu cầu công nghệ và an toàn. Khi chuyển đổi thành chương trình PLC thì các khâu này cần giữ lại.

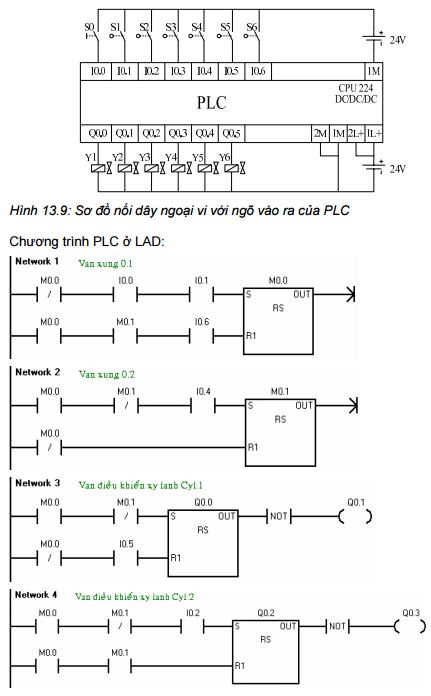

Van xung trong kỹ thuật điều khiển khí nén có hai ngõ vào điều khiển và có đặc tính nhớ. Theo cách thức hoạt động có thể so sánh nó với khâu nhớ RS. Việc chuyển đổi thật sự đơn giản nếu ta thay tất cả van xung bằng khâu nhớ RS. Ngõ vào điều khiển của khâu điều chỉnh SET của van tương ứng với điều kiện cho set, và ngõ vào còn lại tương ứng với reset của khâu RS.

Van xung sử dụng 2 cuộn dây từ. Để điều khiển, một cuộn dây sẽ sử dụng ngõ ra không đảo của khâu nhớ RS. Còn cuộn dây thứ hai ta sử dụng ngõ ra đảo của khâu nhớ RS.

Tùy theo yêu cầu công nghệ mà mạch điều khiển khí nén đảm nhận, mà ta có thể sử dụng hướng điều khiển cho các van tương ứng. Sau khi tất cả đã được xác định, mạch điều khiển khí nén có thể được chuyển đổi trực tiếp thành chương trình ở LAD.

Một số qui tắc cần chú ý:

- Khâu điều chỉnh của xylanh làm việc được thay thế bằng van điện từ.

- Tất cả các van xung được thay thế bằng khâu nhớ RS.

- Xác định được tính logic của mạch.

- Chuyển đổi mạch thành chương trình PLC.

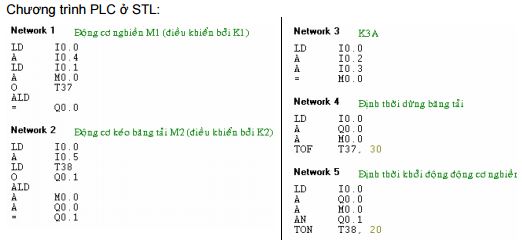

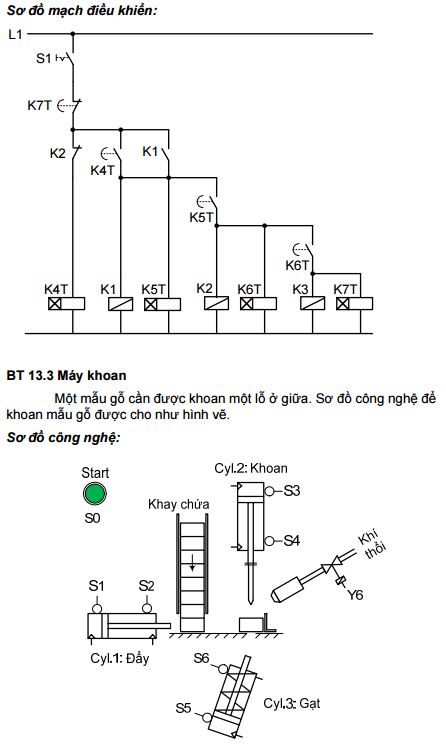

13.3.1 Máy uốn thanh kim loại

Các thanh kim loại cần được uốn một đầu theo theo một khuôn cho trước (sơ đồ công nghệ). Qui trình hoạt động của máy như sau:

- Thanh kim loại cần uốn được đặt lên khuôn uốn

- Ấn nút khởi động S0 thì xy lanh Cyl.1 hạ xuống để giữ lấy thanh kim loại.

- Khi thanh kim loại được giữ chặt (nhận biết bởi công tắc hành trình S2) thì xy lanh Cyl.2 hạ xuống để uốn thanh kim loại vuông góc trước. Sau khi uốn xong thì tự động nâng lên nhờ công tắc hành trình S4.

- Khi xy lanh Cyl.2 trở về vị trí cơ bản (nhận biết bởi S3) thì xy lanh Cyl.3 được đẩy để uốn thanh kim loại ở giai đọan uốn cuối theo định hình của khuôn uốn. Khi xy lanh Cyl.3 đến vị trí S6 thì tự động rút ngược về.

- Khi xy lanh Cyl.3 rút về đến vị trí cơ bản (nhận biết bởi S5) thì xy lanh Cyl.1 cũng rút về vị trí cơ bản của nó (nhận biết bởi S1). Lúc này thanh kim loại được tự do. Người sử dụng có thể lấy ra và đặt một thanh kim loại mới vào. Và một chu kỳ mới lại có thể bắt đầu.

![]()

![]()

![]() Sơ đồ công nghệ:

Sơ đồ công nghệ:

Hình 13.7: Sơ đồ công nghệ máy uốn thanh kim loại

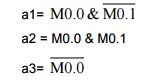

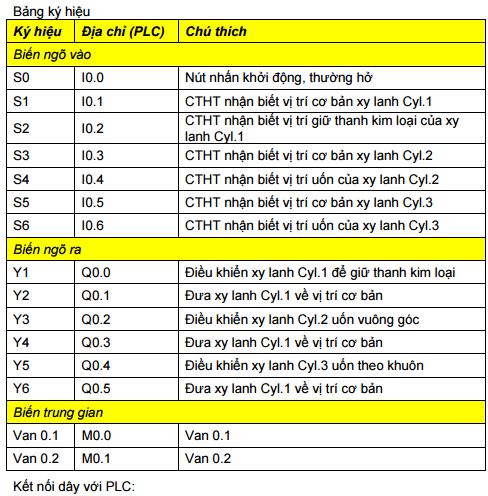

Phân tích:

Từ sơ đồ điều khiển bằng khí nén ta nhận thấy các van xung chính trong mạch là 1.1, 2.1 và 3.1. Khi chuyển sang điều khiển bằng chương trình nhất thiết ta phải thay các van này bằng các van xung điện từ có đặc tính nhớ. Mỗi van xung điện từ có 2 cuộn dây. Vì vậy cần phải có 2 ngõ ra số để điều khiển mỗi van. Tổng cộng ta cần có 6 ngõ ra để điều khiển 3 van này. Để thực hiện điều khiển bằng chương trình PLC, các van xung được thay thế bởi các khâu RS, các ngõ ra của các khâu nhớ có thể được sử dụng để điều khiển trực tiếp các van xung điện từ thay thế Y1, Y3, và Y5 cũng như Y2, Y4 và Y6 (sơ đồ côngnghệ).

Hai van xung 0.1 và 0.2 là hai van hỗ trợ trong mạch điều khiển bằng khí. Hai van này không phải là các van chính. Vì vậy khi chuyển thành chương trình nó sẽ được thay thế bằng các ô nhớ. Van 0.1 là M0.0, và van 0.2 là M0.1.

Theo sơ đồ mạch điều khiển, ta có:

Mỗi vị trí của các xy lanh đều được xác định bởi các công tắc hành trình (CTHT). Xy lanh Cyl.1 nhận biết bởi S1 và S2, xy lanh Cyl.2 nhận biết bởi S3 và S4, xy lanh Cyl.3 nhận biết bởi S5 và S6. Các công tắc hành trình này không thể thiếu trong điều khiển. Ngoài ra để khởi động còn có nút nhấn S0. Như vậy cần đến 7 ngõ vào số.

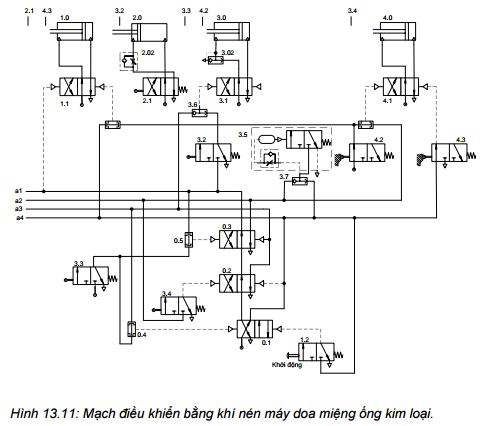

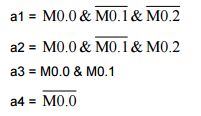

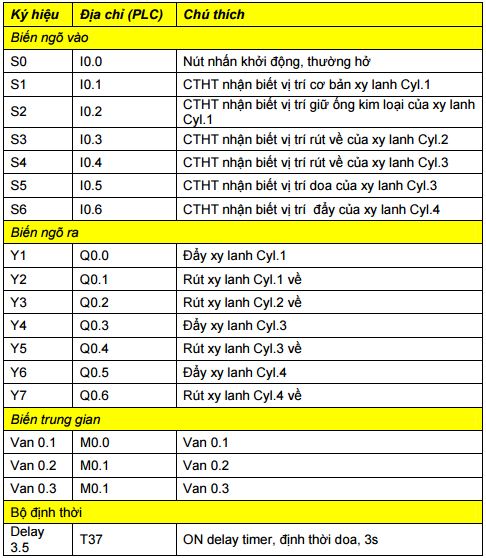

Ống kim loại cần được doa miệng theo một khuôn cho trước (sơ đồ công nghệ). Máy hoạt động như sau:

Người vận hành đặt ống kim loại cần doa miệng vào vị trí sao cho miệng ống phải chạm vào cử chặn miệng ống. Sau đó ấn nút nhấn S0, xy lanh Cyl.1 sẽ kẹp ống lại. khi ống đã được kẹp thì cử chặn miệng ống tự động rút về. Xy lanh Cyl.2 sẽ hạ xuống doa miệng ống theo khuôn A. thời gian doa khỏang 3s. Sau đó xy lanh Cyl.2 rút về và khuôn B được xylanh Cyl.4 đưa vào. Sau khi khuôn B được đưa vào thì xy lanh Cyl.2 hạ xuống để doa miệng ống theo khuôn B. Tương tự như khuôn A việc doa khoảng 3s. Sau đó xy lanh Cyl.2 trở về vị trí cơ bản của nó và xy lanh Cyl.4 cũng rút khuôn B về và đặt khuôn A về vị trí sẵn sàng cho ống kim loại kế tiếp. Sau khi miệng ống đã được doa theo khuôn B xong thì xy lanh kẹp ống Cyl.1 co về thả ống kim loại khỏi hàm kẹp. Xy lanh Cyl.2 được đẩy trở về vị trí chặn miệng ống. Một chu kỳ mới lại có thể bắt đầu.

Sơ đồ công nghệ:

Phân tích:

Từ sơ đồ điều khiển bằng khí nén ta nhận thấy các van xung chính trong mạch là 1.1, 3.1 và 4.1 sẽ được thay thế bằng các van xung điện từ, và trong chương trình PLC sẽ sử dụng các khau RS. Để điều khiển các van này ta cần 2 ngõ ra

Van 2.1 trong sơ đồ được thay thế bằng van điện từ có lò xo hồi phục vị trí. Để điều khiển van này ta dùng một ngõ ra.

Ba van xung 0.1, 0.2 và 0.3 là các van hỗ trợ trong mạch điều khiển bằng khí. Nó được thay thế bằng các ô nhớ. Van 0.1 là M0.0, van 0.2 là M0.1, và van 0.3 là M0.2.

Khâu điều chỉnh trễ 3.5 được thay thế bằng một timer.

Theo sơ đồ công nghệ ta cần đến 6 CTHT và một nút nhấn khởi động từ S0 đến S6 . Như vậy cần đến 7 ngõ vào số.

Bảng ký hiệu

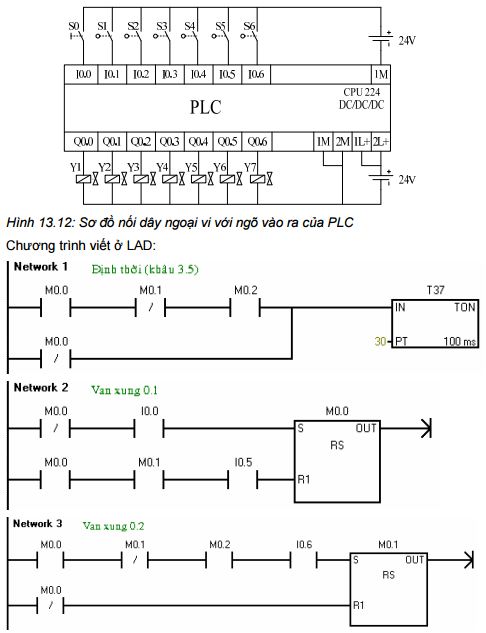

Kết nối dây với PLC:

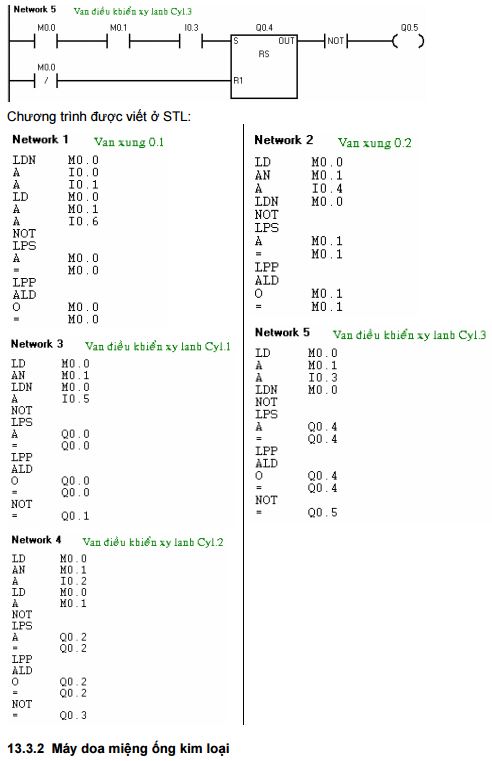

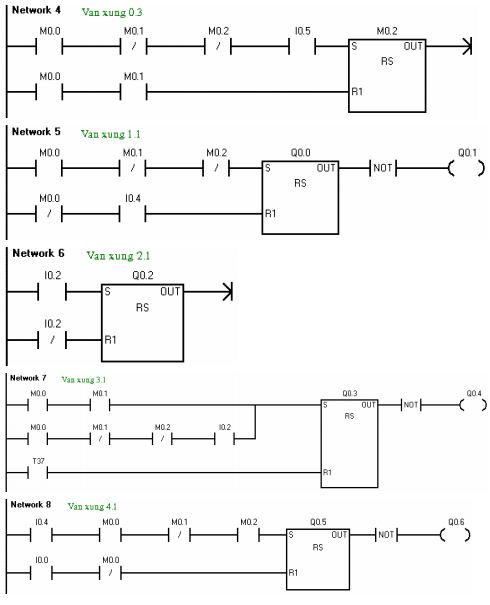

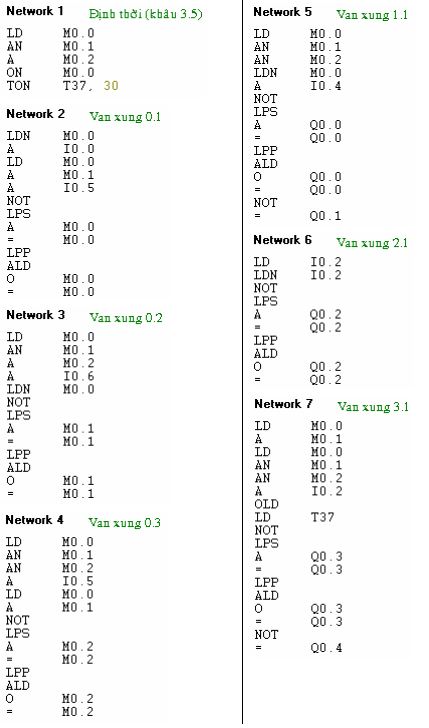

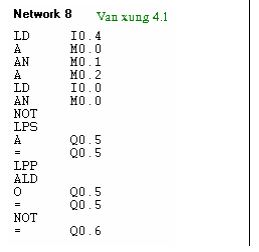

Chương trình viết ở STL:

Câu hỏi và bài tập

BT 13.1 Điều khiển lò nhiệt bằng nút nhấn

Hai lò nhiệt cần điều khiển bằng một nút nhấn. Ở lần nhấn đầu tiên, thì lò nhiên thứ nhất hoạt động. Ở lần nhấn thứ hai thì lò nhiệt thứ hai được đưa vào hoạt động. Và ở lần nhấn thứ ba thì cả hai lò nhiệt cùng tắt. Các lò nhiệt được cung cấp điện thông qua các contactor K11 và K12. Ngoài ra các đèn tín hiệu H11 và H12 dùng để báo lò nhiệt tương ứng đang hoạt động.

Hãy chuyển sang điều khiển sử dụng PLC theo các yêu cầu sau:

- Thiết lập bảng ký hiệu.

- Vẽ sơ đồ kết nối dây với PLC

- Viết chương trình điều khiển theo hai cách:

- Sơ đồ kết nối dây cứng

- Theo yêu cầu công nghệ

BT 13.2 Điều khiển đèn quảng cáo

Đèn quảng cáo cần được điều khiển như sau:

Đóng công tắc S1. Sau 10s đèn E1 sáng Sau 20s đèn E2 sáng Sau 30s đèn E3 sáng

Sau 40s tất cả các đèn đều tắt

Sau đó bắt đầu tự động lại chu kỳ mới

Hãy chuyển sang điều khiển sử dụng PLC theo các yêu cầu sau:

- Thiết lập bảng ký hiệu.

- Vẽ sơ đồ kết nối dây với PLC

- Viết chương trình điều khiển theo hai cách:

- Sơ đồ kết nối dây cứng

- Theo yêu cầu công nghệ

Hãy chuyển sang điều khiển sử dụng PLC theo các yêu cầu sau:

- Thiết lập bảng ký hiệu.

- Vẽ sơ đồ kết nối dây với PLC

- Viết chương trình điều khiển theo hai cách:

- Sơ đồ kết nối dây cứng

- Theo yêu cầu công nghệ